- Jak zrobić sklejkę

- Marki i gatunki sklejki

- Oznakowanie sklejki

- Charakterystyka techniczna sklejki

- Funkcje aplikacji

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Sklejka to materiał kompozytowy stworzony z drewna. Są to arkusze formowane przez sklejenie kilku cienkich warstw drewna - forniru. Włókna sąsiednich warstw są z reguły ustawione pod kątem prostopadle. Z tego powodu wysokie właściwości wytrzymałościowe sklejki i jej stabilność podczas wahań wilgotności są połączone z dużymi rozmiarami arkuszy, które są praktycznie nieosiągalne dla litego drewna.

Jak zrobić sklejkę

Produkcja składa się z kilku etapów:

- Początkowo wyselekcjonowane kłody są moczone w ciepłej wodzie, aby zapewnić drewnu miękkość potrzebną do obróbki.

- Z przygotowanego churak o określonej wielkości otrzymuje się fornir, który następnie wyrównuje się i suszy.

- Okleina jest sortowana, defekty są w niej eliminowane, a z niej formowane są arkusze o określonym rozmiarze.

- Arkusze forniru są montowane w określonej kolejności i klejone za pomocą kleju.

- Po wysuszeniu otrzymanych pakietów, ich krawędzie są przycinane do wymaganego formatu, a przednie powierzchnie, w razie potrzeby, są szlifowane i pokryte warstwą dekoracyjną.

Uzyskiwanie forniru na sklejkę

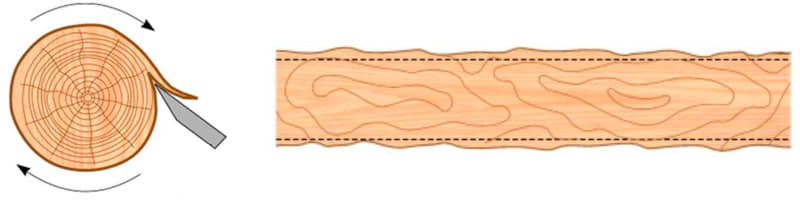

Aby uzyskać fornir przy użyciu różnych metod. Najczęściej stosuje się peeling kołowy: przygotowany churak obraca się wokół osi podłużnej, a specjalny nóż usuwa z niego cienką warstwę.

Usunięta warstwa drewna jest rozwijana w wstążkę, cięta na arkusze i wysyłana do dalszej obróbki.

W niektórych przypadkach stosuje się odrywanie z mimośrodowym obrotem obrabianego przedmiotu. Daje to bardziej interesujący wzór okresowy ze względu na przecięcie warstw rocznych nożem.

Rzadziej stosuje się płaskie struganie, które umożliwia uzyskanie okleiny o określonym wzorze wzoru, w zależności od kierunku obróbki. Okleina styczna i promieniowa. Różnią się lokalizacją płaszczyzny roboczej w stosunku do promienia kłody i rodzaju wzoru, który tworzy strukturę drewna. Przy produkcji forniru ta metoda wybiera drewno wysokiej jakości, które nie ma wad.

W specjalnych przypadkach fornir jest produkowany przez cięcie. Ta metoda nie wymaga specjalnego przygotowania drewna i pozwala uzyskać naturalny wzór o naturalnym kolorze.

Eliminacja defektów i formowania arkuszy

Powstały fornir zawiera różne wady odziedziczone po drewnie. Ponadto mogą wystąpić szkody spowodowane przez sam proces produkcji. Ponadto materiał podstawowy nie zawsze odpowiada wymaganemu formatowi arkuszy. Aby doprowadzić fornir do pożądanych parametrów, jest on dalej przetwarzany.

Przede wszystkim selekcja i ubijanie materiału. Usunięto nieodpowiednie arkusze lub ich części, luźno związane lub uszkodzone przez zgniliznę i wybrane jako odpowiednie do dalszych kroków. Miejsca zgniłe, kruche i niskiej jakości są cięte. Następnie poszczególne części są cięte na krawędziach i przyklejane do arkuszy o pożądanym rozmiarze. Jeśli to konieczne, węzły są usuwane i wstawiane są łatki na ich miejsce. Rozłożone pęknięcia są naprawiane w ten sam sposób.

Klejenie

Opakowania klejowe są formowane z przygotowanych i wysuszonych arkuszy forniru. Zazwyczaj zawierają nieparzystą liczbę warstw. Warstwa środkowa jest ułożona w kierunku poprzecznym, każdy następny - pod kątem prostym do poprzedniego. Kierunek zewnętrznych warstw po obu stronach jest taki sam i jest uważany za wzdłużny.

Jest sklejka i parzysta liczba warstw. W tym przypadku dwie warstwy środkowe mają ten sam kierunek struktury. Wszystkie warstwy mają z reguły tę samą grubość. Jednak w GOST wymóg jest wyraźnie określony, że warstwy są rozmieszczone symetrycznie względem centralnego.

Fornir jest przyklejany za pomocą prasy i wysokiej temperatury. Prasa zapewnia jednolitość i minimalną grubość warstw kleju, a ogrzewanie jest konieczne do utwardzenia żywicy. Po sklejeniu arkusze są trzymane w workach w celu równomiernego chłodzenia i wyrównania naprężeń wewnętrznych i wilgotności.

Przycinanie

Płyty klejone są cięte na krawędziach na specjalnych maszynach. Ta operacja zapewnia równe końce i zapewnia dokładny format arkuszy.

Marki i gatunki sklejki

Sklejka jest podzielona na rodzaje, marki i odmiany według kilku parametrów:

- gatunki drewna, które trafiają do forniru;

- rodzaj kleju, z którym skleja się fornir, specjalna impregnacja i inne cechy produkcji, które określają podstawowe właściwości materiału;

- jakość warstw twarzy i stosowanie specjalnych powłok.

Według rodzaju drewna sklejka jest podzielona na drewno twarde i drewno miękkie. Dla nich istnieją nawet dwa oddzielne standardy: GOST-3916.1-96 i GOST-3916.2-96. Sklejka może być wykonana z jednego rodzaju okleiny lub z ich kombinacji. Jego wygląd zależy od wyglądu drewna warstw zewnętrznych.

Znaczki

Istnieje kilka marek sklejki, które różnią się właściwościami.

1. FSF - sklejka sklejona żywicą fenolowo-formaldehydową. Trwałe i dość odporne na wilgoć. Najczęściej używany w budownictwie.

2. FC - warstwy forniru są klejone klejem karbamidowym. Materiał ma odporność na wilgoć nieco niższą niż PSF. Z reguły bezpieczeństwo ekologiczne jest łatwiejsze dzięki produkcji. Służy do produkcji mebli, pojemników, dekoracji wnętrz, konstrukcji stosowanych w suchych pomieszczeniach.

3. FB - rodzina sklejki bakielizowanej z różnymi opcjami klejenia i impregnacji forniru żywicami bakelitowymi. Zastosowanie żywicy bakelitowej nadaje płytom twardość powierzchni, 2-4 razy zwiększa wytrzymałość na rozciąganie podczas zginania, zwiększa odporność na wilgoć o 50-70%.

Szczególnie wysoka wytrzymałość i odporność na wilgoć ma sklejka FBS, całkowicie wykonana z rozpuszczalnej w alkoholu żywicy bakelitowej. Wytrzymuje nawet kontakt z wodą morską. Służy do wykonywania payoli, banków i pawęży dla pontonów, szczegóły dotyczące kadłuba małych statków.

Mark FBV różni się tym, że żywica rozpuszczalna w wodzie jest używana do łączenia. Z tego powodu FBV jest o około 16% mniej odporny na wodę niż FBS.

Oprócz tych dwóch istnieją dodatkowe marki, z różnymi kombinacjami żywic rozpuszczalnych w alkoholu i rozpuszczalnych w wodzie: FBS-1, FBV-1, FBS-1A.

W przypadku sklejki bakelizowanej typu FBS i FBV na warstwie zewnętrznej stosuje się fornir nie niższy niż stopień II, w przypadku sklejki z kombinacją żywic różnych typów (FBS-1, FBV-1, FBS-1A) stosuje się fornir nie niższy niż III stopień. Szczegółowe specyfikacje opisano w GOST 11539-2014.

4. FBA to jedyna marka sklejki całkowicie naturalnej. W nim okleina jest klejona albuminą lub klejem kazeinowym. Ten materiał jest całkowicie przyjazny dla środowiska, ale nie jest wodoodporny.

Sorta

Gatunek sklejki zależy od jakości jej powierzchni. Drewno jest materiałem heterogenicznym, w którym mogą występować sęki, jaskinie, pęknięcia i zgnilizna. Podczas obierania wady te stają się fornirowane. O ich usunięciu wspomniano powyżej w sekcji dotyczącej produkcji.

Obszerna lista wszystkich dopuszczalnych wad jest zdefiniowana w GOST: zarówno naturalne dla drewna, jak i specyficzne wady produkcyjne. Przewiduje dopuszczalność wad każdego typu dla każdego gatunku materiału, ich maksymalnych wymiarów i ilości na arkusz lub na jednostkę powierzchni.

W przypadku twardego drewna i drewna iglastego wymagania są nieco inne, więc odmiany sklejki iglastej mają „x” w oznaczeniu. Poniżej, w nieco uproszczonej formie, wymieniono dopuszczalne wady drewna twardego i miękkiego.

Elite odmiana E.

- Brak widocznych defektów na powierzchni arkuszy klasy E.

- Na sklejce z drewna iglastego z gatunku Ex mogą występować sęki szpilkowe w ilości do 3 sztuk na 1 m 2 .

- W przypadku twardego drewna dopuszczalne są tylko drobne zmiany w strukturze drewna.

Klasa 1.

- węzły, w tym zrzuty i dziury z nich;

- zamknięte pęknięcia (dla 1x - pęknięcia dzielone do 250x3 mm);

- jasne światło - ślady przerośniętych uszkodzeń mechanicznych drewna;

- zdrowe przebarwienia;

- powierzchnie fornirowe warstw wewnętrznych o szerokości do 2 mm, wady krawędzi;

- płytki naprawcze do uszczelniania węzłów.

Stopień 2.

- węzły i tunele czasoprzestrzenne;

- zamknięte i otwarte pęknięcia;

- lekkie i ciemne kiełki;

- kieszenie na smoły i żywice;

- nakładająca się zewnętrzna warstwa forniru;

- zadrapania i wgniecenia;

- wstawki fornirowe do mocowania węzłów i szczelin;

- taśma klejąca lub infiltracja klejem.

Stopień 3

Gatunki sklejki 3 mogą zawierać wszystkie rodzaje wad wymienionych dla klasy 2. Różnica w ich liczbie i wielkości. Wymieniamy niektóre z nich.

- Dopuszczalna długość zakładek dla drzew iglastych została zwiększona z 200 do 400 mm, a ich liczba z 3 do 5 sztuk. Podobne zmiany dotyczą twardego drewna.

- Długość pęknięć została zwiększona z 300–400 mm do 600, a ich szerokość od 2 do 5 mm, a dla gatunku 3x do 10.

- Usunięto ograniczenie długości zamkniętych pęknięć;

- W przypadku drzew iglastych ograniczenie liczby węzłów zostało usunięte, a ich rozmiar został zwiększony do 70 mm, aw przypadku twardego drewna dozwolone są sęki z pęknięciami.

Klasa 4

W przypadku sklejki 4 usunięto większość ograniczeń. Regulowane są tylko maksymalne wymiary rozległych defektów, takie jak sęki (do 100 mm), pęknięte pęknięcia (do 15 mm), szerokość wad krawędzi (do 15 mm) i inne. Ten gatunek jest materiałem technicznym, do warstw zewnętrznych, na które nakłada się minimalne wymagania, aby zachować wymagane właściwości mechaniczne.

Dodatkowe wymagania jakościowe.

Dla każdej klasy sklejki istnieje wymóg dotyczący liczby gatunków jednocześnie występujących na wadach arkusza. Na przykład, jeśli oprócz węzłów nadal występują pęknięcia, zakładki i kiełki, to różnorodność takiego materiału nie może być większa niż 2 lub 1x.

| Sortuj | Liczba rodzajów defektów | |

| Liściasty | Iglaste | |

| E (elita) | 0 | 0 |

| 1 | 3 | 6 |

| 2 | 6 | 9 |

| 3 | 9 | 12 |

| 4 | Bez limitu | Bez limitu |

W klasie 4 wszelkie wady są dozwolone w dowolnej ilości, z wyjątkiem gnicia, ale z ograniczeniem ich wielkości zgodnie z tabelą nr 3 GOST.

Jakość dwóch różnych powierzchni arkusza może się nie zgadzać. W tym przypadku odmiana jest wskazana dla każdego z nich poprzez ukośnik. Na przykład sklejka klasy 1/2, klasa 2/2, klasa 2/4, klasa 4/4 i tak dalej.

Rodzaje sklejki

Sklejka wyróżnia się stopniem i sposobem obróbki jej powierzchni:

- niepolerowany (NSH);

- ziemia po jednej stronie (Ш1);

- z dwustronnym szlifowaniem (Ш2)

Szlifowanie nadaje materiałowi gładkość i sprawia, że jest gotowy do wykańczania, co jest wygodne do wykańczania lub produkcji mebli. Szlifowanie jest poddawane jednej lub obu stronom arkusza.

Powierzchnia sklejki może być pokryta laminowaną żywicą papierową na bazie żywicy fenolowo-formaldehydowej. Powłoka ta zapewnia twardość powierzchni i odporność na zużycie. Sklejka laminowana jest stosowana w produkcji mebli, do prac wykończeniowych, jako materiał do tworzenia różnych wzorów, do wykonywania szalunków wielokrotnego użytku.

Oznakowanie sklejki

Główne parametry sklejki są wskazane w oznaczeniu, za pomocą którego jest ona zaznaczona. Standardowe etykiety zawierają:

- nazwa materiału;

- skała, z której wykonany jest fornir zewnętrznych warstw;

- marka;

- różnorodność;

- klasa emisji;

- wskazanie szlifowania powierzchni;

- format arkusza;

- wskazanie standardu.

Na przykład: „Sklejka sosnowa FSF 2/4 E1 Sh1 1525x1525x6, 5 GOST 3916.2-96” to oznaczenie sklejki sosnowej FSF o powierzchniach 2 i 4 gatunków, pierwsza klasa emisji, z jednostronnym polerowaniem, o grubości 6, 5 mm i wymiarach 1525 x 1525 mm, wykonane zgodnie z GOST 3916.2-96.

W przypadku sklejki laminowanej dodatkowo wskazana jest marka folii. Oznaczanie sklejki bakielizowanej jest łatwiejsze. Obejmuje tylko nazwę, markę, rozmiar i wskazanie standardu.

Na przykład: „Sklejka FBS 1500h1250h5 GOST 11539-2014”.

Charakterystyka techniczna sklejki

Wytrzymałość i gęstość sklejki

Wytrzymałość sklejki zależy od właściwości oryginalnego drewna i siły wiązania. Siła jest pośrednio wskazywana przez gęstość materiału. Z reguły gęstość sklejki waha się między 550-750 kg / m 3, to znaczy w przybliżeniu odpowiada gęstości drewna lub nieznacznie ją przewyższa ze względu na większą gęstość żywicy, z którą fornir jest trzymany razem.

W GOST dla sklejki konwencjonalnej istnieją różne poziomy gęstości - od 300 do 1000 kg. Niski ciężar właściwy jest możliwy przy użyciu jasnego drewna i „luźnego” forniru. Ważenie wynika z zastosowania bardziej gęstych żywic i innych cech wytwarzania określonego rodzaju materiału. Na przykład sklejka bakielizowana może mieć gęstość do 1200 kg / m3. Ma też największą siłę.

Głównymi, najważniejszymi wskaźnikami wytrzymałości sklejki - jest najwyższa wytrzymałość na zginanie, wytrzymałość elementów mocujących. Wytrzymałość gatunków sklejki FSF i FC na zginanie jest około 3-4 razy mniejsza niż w przypadku drewna litego. Gatunki PBS i FBV mają większą wytrzymałość niż oryginalne drewno. Wytrzymałość śrub na ciągnięcie jest dość wysoka ze względu na wyraźną strukturę warstwową (po zainstalowaniu na twarzy) i osiąga 6-8 kg na każdy milimetr długości łącznika.

Przyjazność dla środowiska

Ekologiczne właściwości sklejki charakteryzują się klasą emisji. Najlepszą marką pod tym względem jest FBA. Nie ma żadnych materiałów syntetycznych.

Wszystkie inne marki sklejki w różnym stopniu są źródłem lotnego formaldehydu. W przypadku zastosowań mieszkaniowych należy wybrać materiały o klasie emisji E1 i niższej. Co ciekawe, w GOST dla sklejki laminowanej dostarczana jest tylko klasa E1.

Odporność biologiczna

Sklejka nie jest ubezpieczona od szkód spowodowanych przez zgniliznę, niebieska (dla drzew iglastych), pleśń. Jednak odporność sklejki na biologiczne i uszkodzenia jest wyższa niż zwykłego drewna. Wynika to z faktu, że fornir jest w bezpośrednim kontakcie z żywicami fenolowymi lub mocznikowymi, które częściowo spełniają funkcje środka antyseptycznego. Fornir z drewna iglastego ma wyższą odporność ze względu na właściwości drewna. Sklejka bakelizowana ma najwyższą odporność.

W każdym przypadku powinieneś wziąć pod uwagę warunki pracy materiału i wybrać odpowiedni dla nich lub przeprowadzić dodatkową obróbkę antyseptyczną.

Palność

Sklejka jest materiałem wysoce łatwopalnym. Należy to wziąć pod uwagę przy jego stosowaniu. Możliwe jest zwiększenie odporności ogniowej konstrukcji i produktów z niego poprzez specjalne traktowanie. Istnieje również specjalna, trudna do spalania klasa sklejki - FSF-TV.

Odporność na wilgoć

Odporność na wilgoć najpopularniejszych odmian FSF i FC demonstruje test oddzielania arkusza, który przeprowadza się po silnej wilgoci. Przed badaniem sklejka FC jest moczona w wodzie przez 24 godziny, marka FSF gotowana jest przez godzinę, w porozumieniu z klientem - przez 6 godzin. Marki PBS i VW są również gotowane przez godzinę.

Po obróbce wodą i suszeniu siła rozwarstwiająca warstwę kleju dla różnych marek jest następująca:

- FC i PSF - od 2 do 10 kgf / cm 2 (0, 2-1 MPa);

- VWF - 14, 7 kg / cm 2 ;

- FBS - 17, 6 kg / cm 2 .

Marka PBS nadaje się do klimatu tropikalnego i innych trudnych warunków.

Właściwości izolacyjne

Sklejka może być wykorzystywana jako część zewnętrznych obudów. W tym zastosowaniu bierze się pod uwagę jego właściwości izolacyjne.

Przepuszczalność wilgoci.

Każda sklejka jest w stanie wchłonąć wodę, a zatem przepuszcza wilgoć. Jednak przepuszczalność wilgoci materiału ma charakter kapilarny i zależy od rodzaju impregnacji. W każdym przypadku, gdy zwilżenie jednej strony wilgoci wnika w przeciwną stronę i może być przenoszone na sąsiednie warstwy osłony budynku.

Przewodność cieplna.

Przewodność cieplna sklejki zależy od jej gęstości i może zmieniać się od 0, 09 do 0, 25 W / (m ∙ K). W przypadku najczęściej używanych marek przewodność cieplna materiału jest zbliżona do drewna.

Przepuszczalność pary

Przepuszczalność pary wodnej jest ważnym parametrem branym pod uwagę przy obliczaniu struktur wielowarstwowych otaczających pomieszczenia ze sztucznym mikroklimatem.

Paroprzepuszczalność sklejki jest około trzy razy mniejsza niż przepuszczalność drewna w kierunku wzdłuż włókien i pięciokrotnie niższa niż przepuszczalność muru. Ta właściwość w niektórych przypadkach może być wykorzystywana do ścian paroizolacyjnych od wewnątrz i należy pamiętać o stosowaniu sklejki do okładzin zewnętrznych.

Funkcje aplikacji

Podczas korzystania ze sklejki należy wziąć pod uwagę niektóre jej cechy.

Umieszczając płaskie części w trzech wzajemnie prostopadłych płaszczyznach, łatwo jest uzyskać wysoką wytrzymałość produktu. Najważniejsze jest prawidłowe rozłożenie istniejących obciążeń i zapewnienie niezawodności łączników.

Paznokcie są bardzo trudne do wejścia w warstwę arkusza, aw tyłku praktycznie nie trzymają się. Można używać gwoździ tylko jako nogki - wbijanie w wywiercony otwór. Stosowane są do obciążeń ścinających i są stosunkowo słabo odporne na ciągnięcie.

Śruby i wkręty, wkręcone w twarz, bardzo dobrze wytrzymują ciągnięcie. Ale prawie zawsze do ich instalacji potrzebne jest wcześniejsze wiercenie.

Podczas cięcia sklejki należy wziąć pod uwagę łatwość, z jaką podczas tej operacji powstają odpryski powierzchni i rozdarcia forniru. Aby uzyskać czyste cięcie, należy używać pił do małych zębów, szybkich pił z nożem tnącym, a podczas pracy ręcznym narzędziem pozostawić margines do szlifowania końcowego. Do szlifowania konieczne jest użycie szlifierki taśmowej z kierunkiem ruchu pasa wzdłuż krawędzi.

Głównym zakresem sklejki jest budowa. Służy do pokrywania konstrukcji ramowych i okładzin, jako podstawa pokrycia dachowego lub wykładziny podłogowej.

W zależności od marki materiał ten jest wykorzystywany do produkcji opakowań i mebli, w przemyśle stoczniowym i samochodowym. Wykonuje się z nich szalunki i szalunki do prac betonowych.