Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

W spawaniu elektrycznym łuk elektryczny służy do podgrzewania metalu. Występuje między częścią a elektrodą - prętem wykonanym z przewodzącego metalu (czasami niemetalowego). Temperatura łuku topi metal. Strefa stapiania na styku części nazywana jest spoiną (spoiną). W przypadku różnych metali i różnych rodzajów związków technika spawania, położenie elektrody, prędkość jej ruchu i amplituda mogą się zmieniać. Jak prawidłowo spawać szew, aby połączenie było nie tylko niezawodne, ale i piękne, porozmawiajmy dalej.

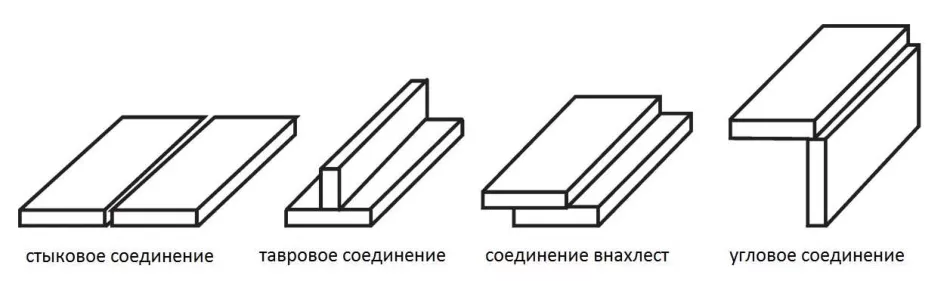

Rodzaje spoin i połączeńSzwy mają dość rozbudowaną klasyfikację. Przede wszystkim są one podzielone ze względu na rodzaj powiązania wykonawców. W zależności od wymagań dotyczących niezawodności szew można nakładać po jednej lub obu stronach. Dzięki dwustronnemu spawaniu konstrukcja jest bardziej niezawodna i lepiej zachowuje swój kształt. Jeśli jest tylko jeden szew, często okazuje się, że produkt jest wypaczony: szew „ciągnie”. Jeśli jest ich dwóch, siły te są kompensowane.

Nieprzenikniony jest fakt, że aby uzyskać wysokiej jakości spoinę, metal nie powinien być zardzewiały. Dlatego miejsca spawania są wstępnie szlifowane lub obrabiane pilnikiem - aż rdza całkowicie zniknie. Ponadto w zależności od wymagań zeszlifuj krawędź lub nie

Połączenie na styk (szew na styk)

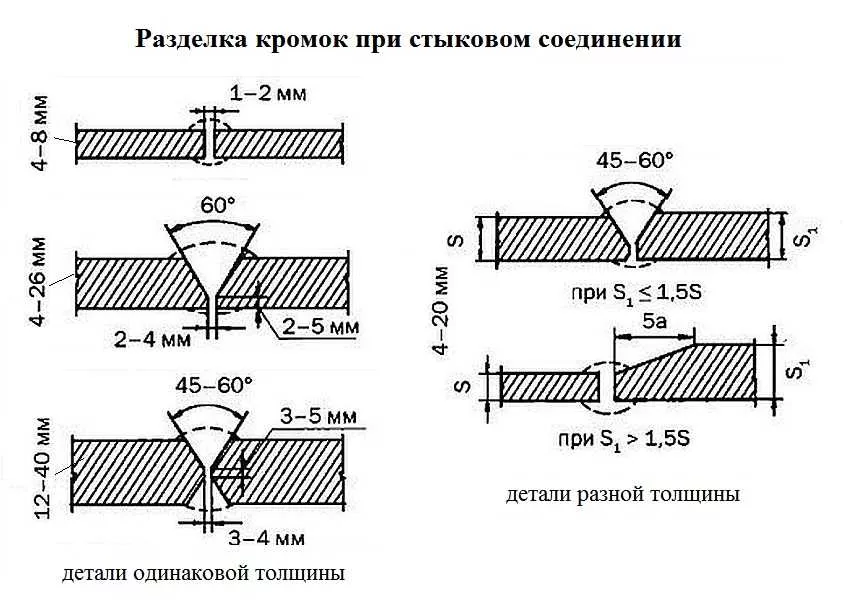

Zgrzewanie doczołowe stosuje się przy łączeniu końcówek blach lub rur. Części układa się tak, aby między nimi była szczelina 1-2 mm, jeśli to możliwe, są one sztywno mocowane za pomocą zacisków. Podczas procesu spawania szczelina jest wypełniana stopionym metalem.

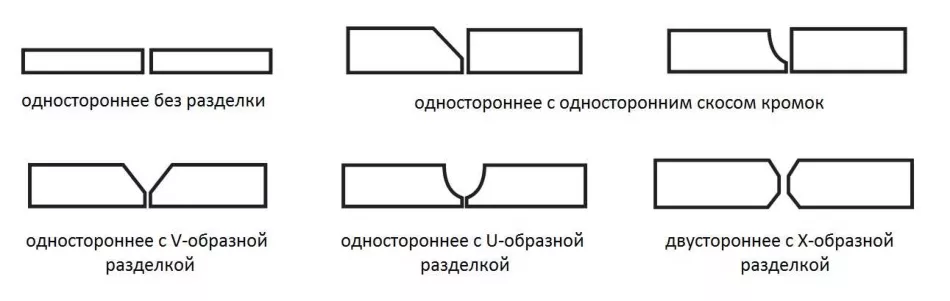

Cienkie blachy - do 4mm grubości - spawane są bez wcześniejszego przygotowania (oczyszczenie z rdzy nie wchodzi w grę, jest wymagane). W takim przypadku gotuj tylko z jednej strony. Przy grubości części od 4 mm szew może być pojedynczy lub podwójny, ale wymagane jest uszczelnienie krawędzi jedną z metod pokazanych na zdjęciu.

- Przy grubości części od 4 mm do 12 mm szew może być pojedynczy. Następnie krawędzie są czyszczone na dowolny sposób. Wygodniej jest wykonać jednostronne przygotowanie o grubości do 10 mm, a grubsze części są częściej czyszczone w kształcie litery V. Czyszczenie w kształcie litery U jest trudniejsze do wykonania, dlatego jest używane rzadziej . W przypadku podwyższenia wymagań dotyczących jakości spawania, przy grubości powyżej 6 mm wymagane jest obustronne ściąganie izolacji oraz podwójny szew z jednej i drugiej strony.

- Przy spawaniu metalu o grubości doczołowej 12 mm lub większej zdecydowanie potrzebny jest podwójny szew, nie da się nagrzać takiej warstwy z jednej strony. Obszycie brzegów jest dwustronne, w kształcie litery X.Nieopłacalne jest stosowanie obrzeży w kształcie litery V lub U przy takiej grubości: do ich wypełnienia potrzeba kilkukrotnie więcej metalu. Z tego powodu wzrasta zużycie elektrod i znacznie spada prędkość spawania.

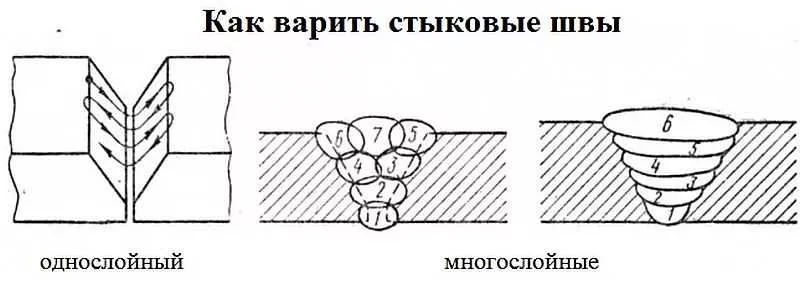

Jeżeli mimo to zdecydujemy się na spawanie grubego metalu cięciem jednostronnym, konieczne będzie wypełnienie spoiny w kilku przejściach. Takie szwy nazywane są wielowarstwowymi. Sposób spawania w tym przypadku pokazano na poniższym rysunku (liczby wskazują kolejność układania warstw metalu podczas spawania).

Przeczytaj tutaj o spawaniu cienkiego metalu za pomocą spawarki inwerterowej.

Splatanie

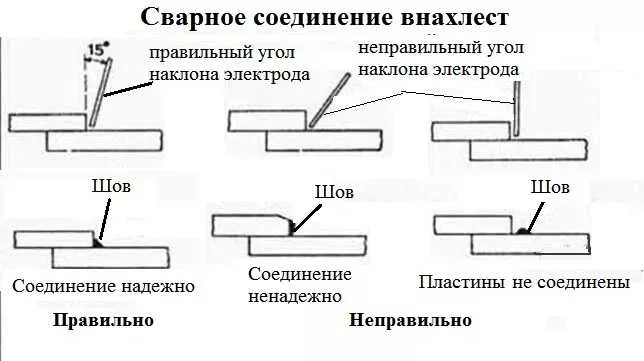

Ten rodzaj połączenia stosuje się przy spawaniu blach o grubości do 8 mm. Gotuje się z obu stron, aby wilgoć nie dostała się między arkusze i nie doszło do korozji.

W przypadku zachodzenia na siebie konieczne jest wybranie odpowiedniego kąta ułożenia elektrody.Powinno być około 15-45°. Następnie uzyskuje się niezawodne połączenie. Przy odchyleniu w jednym lub drugim kierunku większość stopionego metalu nie znajduje się na złączu, ale z boku, siła połączenia jest znacznie zmniejszona lub części w ogóle nie są połączone.

Połączenie teowe i narożne

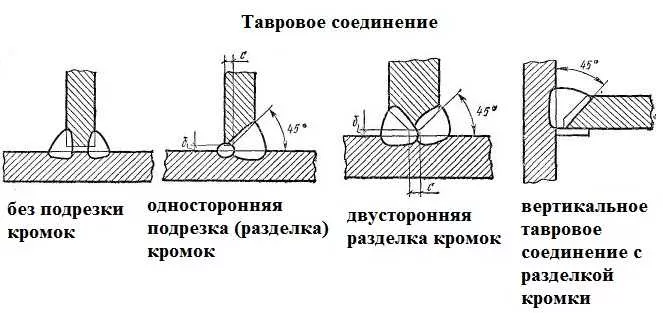

Trójnik w spawaniu to litera „T”, a kątownik to litera „G”. Trójnik może mieć jeden lub dwa szwy. Krawędzie można również przyciąć lub nie. Konieczność przycięcia krawędzi zależy od grubości spawanych elementów oraz ilości spoin:

- grubość metalu do 4 mm, pojedynczy szew - bez obróbki krawędzi;

- grubość od 4 mm do 8 mm - bez obszycia podwójnym szwem;

- od 4 mm do 12 mm - szew pojedynczy z rozcięciem z jednej strony;

- od 12 mm brzeg jest obcinany z obu stron, wykonuje się również dwa szwy.

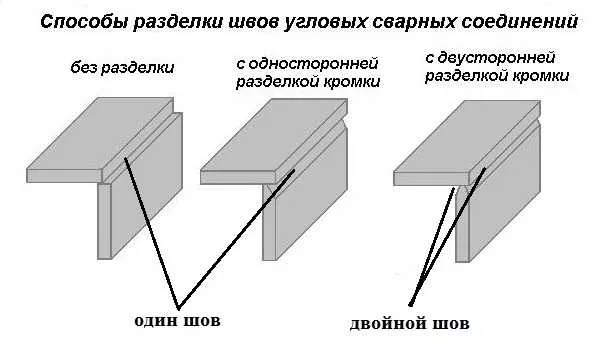

Spoina pachwinowa może być traktowana jako część trójnika. Zalecenia tutaj są dokładnie takie same: cienki metal można spawać bez krawędzi tnących, w przypadku większej grubości należy usunąć część z jednej lub obu stron.

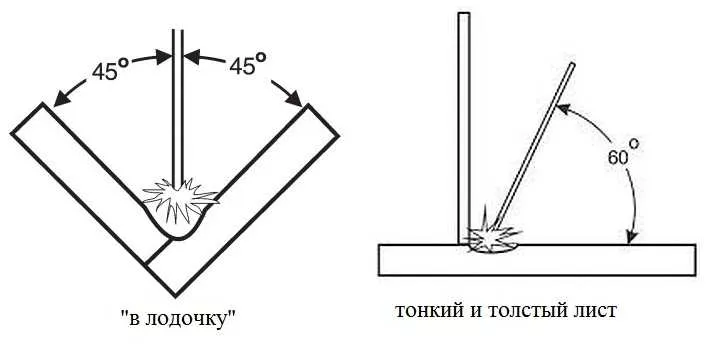

Połączenia narożne i teowe czasami muszą być spawane z obu stron (dwa szwy). Aby prawidłowo zespawać taki szew, części są obracane tak, aby metalowe płaszczyzny były ustawione pod tym samym kątem. Na zdjęciu ta metoda jest podpisana „w łodzi”. Ułatwia to obliczenie ruchu elektrody, szczególnie początkującym spawaczom.

Podczas łączenia cienkiego i grubego metalu kąt nachylenia elektrody musi być różny - około 60° do grubszej części. W tej pozycji większość ogrzewania będzie na nim, cienki metal nie przepala się, co może się zdarzyć, jeśli kąt nachylenia wynosi 45 °.

Spawanie w terenie

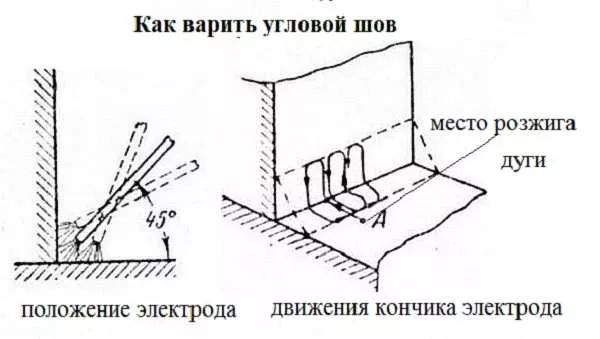

Podczas spawania spoin pachwinowych konieczne jest monitorowanie położenia i ruchu elektrody. Powinieneś otrzymać szew z jednolitym wypełnieniem. Łatwiej jest to wdrożyć, jeśli umieścisz części do spawania „w łodzi”, ale to nie zawsze się sprawdza.

Jeżeli dolna płaszczyzna jest pozioma, często okazuje się, że na płaszczyźnie pionowej iw samym rogu jest mało metalu: układa się w stos. Dzieje się tak, gdy elektroda znajduje się w górnej części narożnika krócej niż w pobliżu jej powierzchni bocznych. Ruch końcówki elektrody musi być równomierny. Drugim powodem jest to, że średnica elektrody jest zbyt duża, co nie pozwala zejść niżej i normalnie rozgrzać złącze.

Aby uniknąć pojawienia się tej wady, łuk zajaża się na powierzchni poziomej (w punkcie „A”), przesuwając elektrodę do powierzchni pionowej, a następnie ruchem okrężnym z powrotem na miejsce. Gdy elektroda znajduje się nad stawem ma nachylenie 45°, w miarę przesuwania się w górę kąt nieznacznie maleje (rysunek na rysunku po lewej), przy zbliżaniu do powierzchni poziomej kąt się zwiększa.Dzięki tej technice szew zostanie równomiernie wypełniony.

Zgrzewając złącza narożne, upewnij się również, że czas spędzony przez elektrodę we wszystkich trzech punktach (po bokach i w środku) jest taki sam.

O wyborze elektrod do spawarek inwerterowych przeczytasz tutaj.

Położenie w przestrzeni

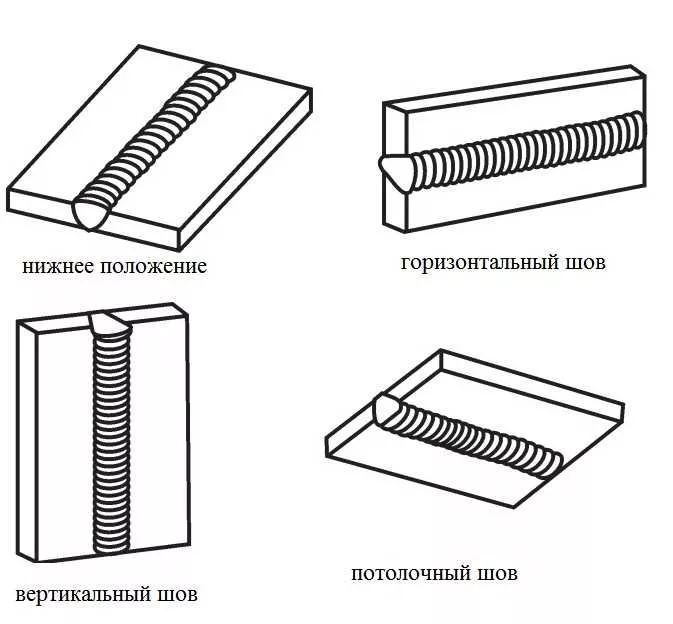

Oprócz różnych rodzajów połączeń, szwy mogą być rozmieszczone w przestrzeni na różne sposoby. Znajdują się w dolnym położeniu. Dla spawacza jest to najwygodniejsze. Jest to najłatwiejszy sposób kontrolowania jeziorka spawalniczego. Wszystkie inne pozycje - szew poziomy, pionowy i sufitowy - wymagają pewnej znajomości technik spawania (przeczytaj poniżej jak spawać takie szwy).

Jak spawać szew

Podczas spawania w dolnym położeniu nie występują żadne trudności nawet dla początkującego spawacza. Ale wszystkie inne przepisy wymagają znajomości technologii. Każda pozycja ma swoje własne zalecenia. Poniżej omówiono technikę wykonywania spoin każdego typu.

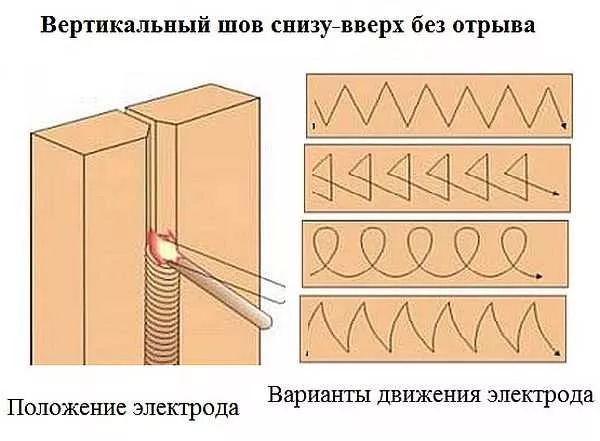

Zgrzewanie szwów pionowych

Podczas spawania części w pozycji pionowej stopiony metal zsuwa się pod wpływem grawitacji. Aby zapobiec spadaniu kropel, stosuje się krótszy łuk (końcówka elektrody znajduje się bliżej jeziorka spawalniczego). Niektórzy mistrzowie, jeśli pozwalają na to elektrody (nie przyklejają się), generalnie polegają na części.

Przygotowanie metalu (krawędzie tnące) przeprowadza się zgodnie z rodzajem połączenia i grubością spawanych części. Następnie są mocowane w ustalonej pozycji, połączone kilkucentymetrowym krokiem z krótkimi poprzecznymi szwami - „pinezkami”. Te szwy zapobiegają przesuwaniu się elementów.

Pionowy szew może być spawany od góry do dołu lub od dołu do góry. Wygodniej jest pracować od dołu do góry: w ten sposób łuk wypycha jeziorko spawalnicze do góry, zapobiegając jego opadaniu. Łatwiej jest wykonać wysokiej jakości szew.

Ten film pokazuje, jak prawidłowo spawać szew pionowy metodą spawania elektrycznego z ruchem elektrody od dołu do góry bez rozdzielania.Zademonstrowano również technikę krótkiej rolki. W tym przypadku elektroda porusza się tylko w górę iw dół, bez przesunięć w poziomie, szew jest prawie płaski.

Możliwe jest łączenie części w pozycji pionowej z przerwaniem łuku. Dla początkujących spawaczy może to być wygodniejsze: w czasie rozdzielania metal ma czas na ostygnięcie. Dzięki tej metodzie można nawet oprzeć elektrodę o półkę spawanego krateru. To jest łatwiejsze. Schemat ruchów jest prawie taki sam jak bez przerwy: z boku na bok, pętle lub „krótki wałek” - w górę iw dół.

Jak spawać pionowy szew ze szczeliną, zobacz następny film. Ten sam samouczek wideo pokazuje wpływ siły prądu na kształt szwu. Generalnie prąd powinien być o 5-10 A mniejszy niż zalecany dla danego typu elektrody i grubości metalu. Ale, jak pokazano na filmie, nie zawsze jest to prawdą i jest ustalane eksperymentalnie.

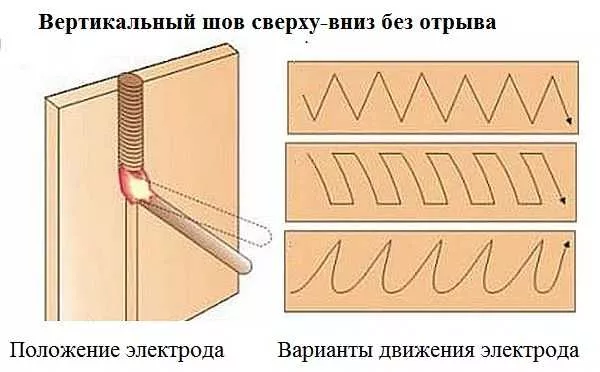

Czasami pionowy szew jest zgrzewany od góry do dołu. W takim przypadku podczas zajarzania łuku należy trzymać elektrodę prostopadle do spawanych powierzchni. Po rozpaleniu w tej pozycji podgrzej metal, następnie opuść elektrodę i gotuj w tej pozycji. Spawanie pionowego szwu od góry do dołu nie jest zbyt wygodne, wymaga dobrej kontroli jeziorka, ale w ten sposób można osiągnąć dobre rezultaty.

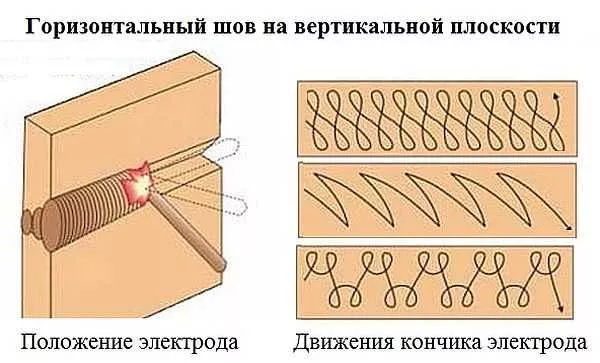

Jak spawać szew poziomy

Poziomy szew na płaszczyźnie pionowej można wykonać zarówno od prawej do lewej, jak i od lewej do prawej. Nie ma różnicy, dla kogo jest to wygodniejsze, tak gotuje. Podobnie jak podczas spawania pionowego szwu, kąpiel będzie miała tendencję do opadania. Dlatego kąt nachylenia elektrody jest dość duży. Jest dobierany w zależności od prędkości ruchu i aktualnych parametrów. Najważniejsze, że wanna pozostaje na swoim miejscu.

Jeśli metal spływa w dół, zwiększ prędkość ruchu, mniej rozgrzewając metal.Innym sposobem jest robienie przerw łukowych. Podczas tych krótkich przerw metal nieco się ochładza i nie spływa. Możesz też nieco zmniejszyć prąd. Stosuj wszystkie te środki tylko etapami, a nie wszystkie naraz.

Na poniższym filmie pokazano, jak prawidłowo spawać metal w pozycji pionowej z poziomym szwem.

Szew sufitowy

Ten typ połączenia spawanego jest najtrudniejszy. Wymaga wysokich umiejętności i dobrej kontroli jeziorka spawalniczego. Aby wykonać ten szew, elektrodę trzyma się pod kątem prostym do sufitu. Łuk jest krótki, prędkość ruchu jest stała. Wykonuj głównie ruchy okrężne rozszerzające szew.

Czyszczenie spawów

Po spawaniu na powierzchni metalu pozostają odpryski zgorzeliny, krople metalu i żużel. Sam szew jest zwykle wypukły, wystaje ponad powierzchnię. Wszystkie te niedociągnięcia można wyeliminować: posprzątać.

Czyszczenie szwów po spawaniu odbywa się etapami. W pierwszym etapie za pomocą dłuta i młotka zgorzelina i żużel są strącane z powierzchni. Na drugim, jeśli to konieczne, porównaj szew. Tutaj potrzebne jest narzędzie: szlifierka wyposażona w tarczę szlifierską do metalu. W zależności od tego, jak gładka ma być powierzchnia, stosuje się różne gradacje ścierne.

Wady spoin

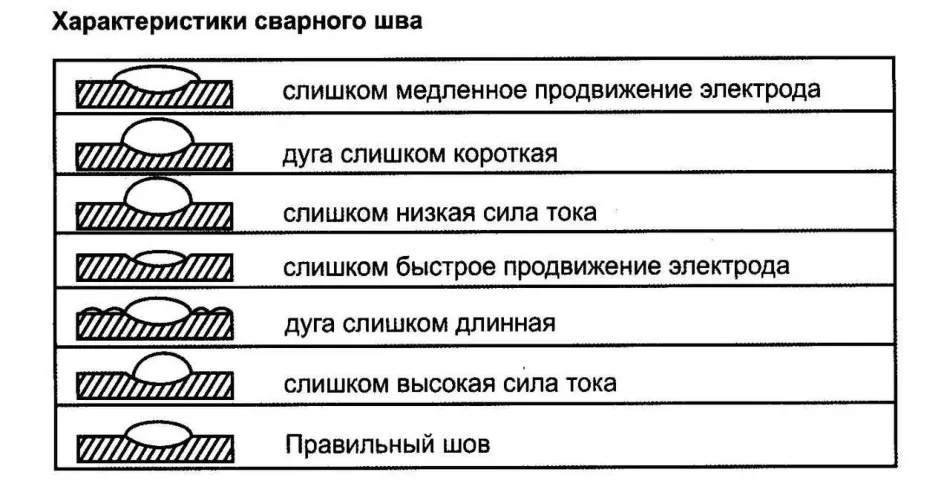

Początkujący spawacze często popełniają błędy podczas wykonywania szwów prowadzących do wad. Niektóre z nich są krytyczne, inne nie. W każdym razie ważne jest, aby móc zidentyfikować błąd, aby później go poprawić. Najczęstsze wady wśród początkujących to nierówna szerokość szwu i jego nierównomierne wypełnienie. Dzieje się tak z powodu nierównomiernych ruchów końcówki elektrody, zmian prędkości i amplitudy ruchów. W miarę nabywania doświadczenia te niedociągnięcia stają się coraz mniej zauważalne, po pewnym czasie całkowicie znikają.

Inne błędy - przy doborze prądu i wielkości łuku - mogą być określone przez kształt szwu. Trudno je opisać słowami, łatwiej je zobrazować. Poniższe zdjęcie pokazuje główne wady formy - podcięcia i nierówne wypełnienie, wyjaśniono przyczyny, które je spowodowały.

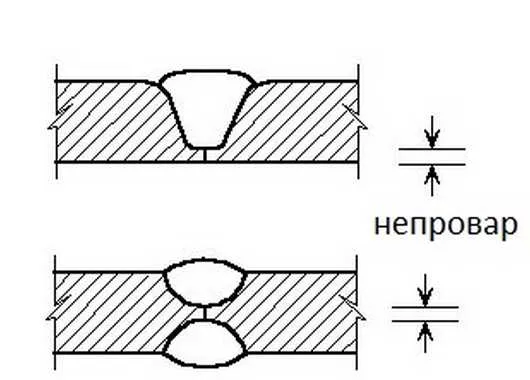

Brak połączenia

Wada ta polega na niecałkowitym wypełnieniu styku części. Ta wada musi zostać skorygowana, ponieważ wpływa na wytrzymałość połączenia. Główne powody:

- niewystarczający prąd spawania;

- duża prędkość jazdy;

- złe przygotowanie krawędzi (przy spawaniu grubszych metali).

Eliminowane przez korygowanie prądu i zmniejszanie długości łuku. Po prawidłowym dobraniu wszystkich parametrów pozbywają się tego zjawiska.

O wyborze spawarki inwertorowej do domu i ogrodu przeczytasz tutaj.

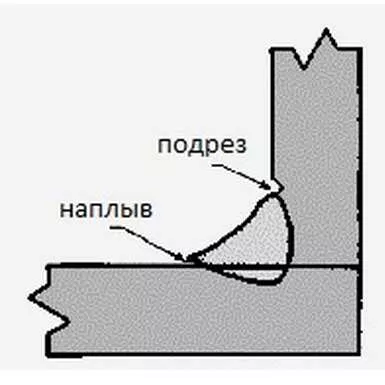

Podcięcie

Ta wada to rowek wzdłuż szwu w metalu. Zwykle występuje, gdy łuk jest zbyt długi. Szew staje się szeroki, temperatura łuku do ogrzewania nie wystarcza. Metal wokół krawędzi szybko krzepnie, tworząc te rowki.„Potraktowane” krótszym łukiem lub dostosowaniem siły prądu w górę.

Przy połączeniu kątowym lub teowym podcięcie powstaje dzięki temu, że elektroda jest bardziej skierowana do płaszczyzny pionowej. Następnie metal spływa, ponownie tworzy się rowek, ale z innego powodu: zbytnie nagrzewanie pionowej części szwu. Eliminowane przez zmniejszenie prądu i/lub skrócenie łuku.

Spalić

To jest otwór przelotowy w spoinie. Główne powody:

- za duży prąd spawania;

- niewystarczająca prędkość poruszania się;

- zbyt duże odstępy między krawędziami.

Metody korekcji są jasne – staramy się dobrać optymalny tryb spawania i prędkość ruchu elektrody.

Pory i wiotczenie

Pory wyglądają jak małe dziurki, które można zgrupować w łańcuszek lub rozrzucić po całej powierzchni szwu. Stanowią wadę niedopuszczalną, gdyż znacząco obniżają wytrzymałość połączenia.

Pojawiają się pory:

- przy niewystarczającym zabezpieczeniu jeziorka spawalniczego nadmierną ilością gazów osłonowych (elektrody złej jakości);

- ciąg w strefie spawania, który odchyla gazy osłonowe i tlen dostaje się do stopionego metalu;

- w obecności brudu i rdzy na metalu;

- niewystarczające ukosowanie.

Zwisanie pojawia się podczas spawania drutami dodatkowymi z niewłaściwie dobranymi trybami i parametrami spawania. Reprezentuje zamrożony metal, który nie jest połączony z główną częścią.

Pęknięcia zimne i gorące

Podczas stygnięcia metalu pojawiają się gorące pęknięcia. Może być skierowany wzdłuż lub w poprzek szwu. Zimne pojawiają się już na zimnym szwie w przypadkach, gdy obciążenia dla tego typu szwu są zbyt duże. Zimne pęknięcia prowadzą do zniszczenia złącza spawanego.Te niedociągnięcia są leczone tylko przez wielokrotne spawanie. W przypadku zbyt wielu niedoskonałości szew jest odcinany i zakładany ponownie.

Technika spawania maszyną inwertorową jest opisana tutaj.