- Czym jest płyta wiórowa

- Rodzaje płyt wiórowych

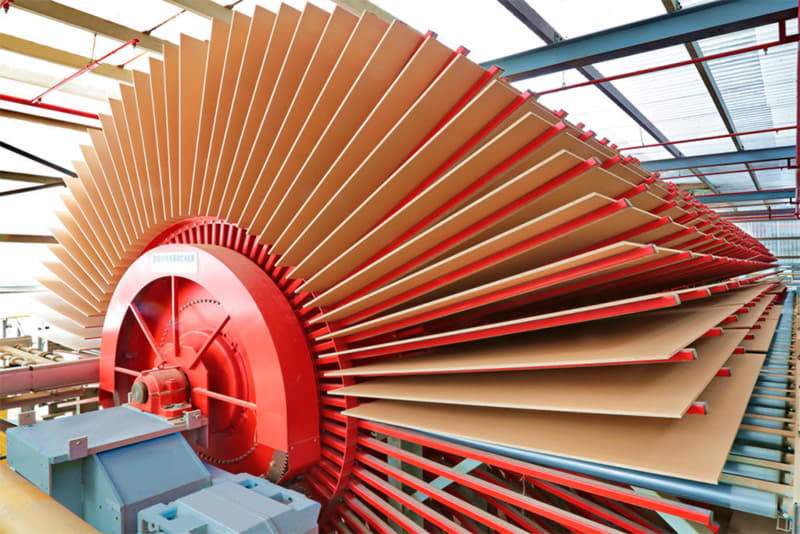

- Jak zrobić płytę wiórową

- Standardowe rozmiary płyt wiórowych

- Główne cechy płyty wiórowej

- Płyta wiórowa nadająca się do produkcji

- Obszary zastosowań płyt wiórowych

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Wśród materiałów wykorzystywanych do budowy i produkcji mebli ważne miejsce zajmuje płyta wiórowa. Co to jest płyta wiórowa, jakie rodzaje materiałów istnieją, jakie są zastosowania i poziom produktywności materiału, jak go używać i czego od niego oczekiwać? Odpowiedzi na te pytania dają przegląd właściwości i właściwości płyty wiórowej.

Czym jest płyta wiórowa

Płyta wiórowa jest materiałem arkuszowym, który uzyskuje się przez wyciskanie z małych wiórów drewnianych, które są sklejone ze sobą klejem. Pomysł stworzenia takiego kompozytu pojawił się w 1918 roku. Początkowo zaproponowano wykonanie płyty wiórowej z obustronnym fornirem. W następnych dziesięcioleciach technologia produkcji została udoskonalona i ulepszona. Pierwszy komercyjny zakład do produkcji płyt wiórowych zarobiony w 1941 r. W Bremie w Niemczech. Szeroka dystrybucja drewnianych płyt odpadowych rozpoczęła się po zakończeniu wojny.

Zainteresowanie nowym materiałem wynika z kilku powodów:

- łatwość uzyskiwania dużych części;

- stabilność kształtu i rozmiaru;

- wykorzystanie odpadów jako surowca zamiast rzadkiego drewna.

Dzięki masowej produkcji płyt wiórowych, liczba nieodwracalnych strat drewna podczas zbioru i obróbki drewna została zmniejszona z 60 do 10%, a przemysł budowlany i meblarski uzyskał wygodny, technologiczny i tani materiał.

Rodzaje płyt wiórowych

Istnieje kilka rodzajów płyt wiórowych:

- wciśnięty;

- laminowane;

- odporny na wilgoć;

- wytłaczanie

1. Prasowana płyta wiórowa ma wystarczającą wytrzymałość i jest stosowana jako materiał konstrukcyjny w budownictwie i produkcji mebli.

2. Laminowana płyta wiórowa jest płytą prasowaną wyłożoną warstwową powłoką z papieru impregnowanego żywicami melaminowo-formaldehydowymi. Laminowanie zwiększa twardość powierzchni i odporność na zużycie płyty. Na papierowym wzorze, który służy jako wystrój. W procesie powlekania można nadać mu teksturę, która zwiększa walory dekoracyjne laminatu.

3. Płyta wiórowa odporna na wilgoć, przeznaczona do stosowania w wilgotnych warunkach. Jego odporność na wilgoć uzyskuje się przez dodanie dodatków hydrofobowych do składu spoiwa.

4. Płyta wytłaczana (wytłaczana) nie ma wytrzymałości wytłaczanego, ponieważ kompresuje mniej, a wióry w niej są prostopadłe do płaszczyzny płyty. Ten materiał jest używany do izolacji akustycznej.

Płyty wiórowe prasowane laminowane i nielaminowane - najbardziej popularne i popularne typy. Że zostaną omówione dalej.

Z kolei tłoczone płyty dzielą się według kilku parametrów: Na siłę - na grupy P1 i P2. Pierwszy to płyty ogólnego przeznaczenia, drugi to materiał do produkcji mebli i innych zastosowań wewnętrznych. Zgodnie ze strukturą - do zwykłej (O) i małej struktury (M). W przypadku laminowania preferowane są płyty z grupy M, ponieważ są one najlepiej umieszczone na okładzinie. Do obróbki powierzchni - do szlifowania (Ш) i niepolerowanego (НШ). W zależności od jakości powierzchni - w gatunkach I i II, dla każdego z nich lista dopuszczalnych wad i ich ilość jest określona w GOST. Zgodnie z klasą emisji - klasy E0, 5, E1 i E2. Wyróżniają się maksymalną dopuszczalną zawartością formaldehydu w materiale i jego uwalnianiem do powietrza. Do użytku w pomieszczeniach dozwolone są tylko klasy E0.5 i E1.

Jak zrobić płytę wiórową

Do produkcji płyt wiórowych nadaje się drewno niekomercyjne i prawie wszystkie odpady drzewne powstające podczas jakiejkolwiek obróbki, począwszy od wycinki drzew:

- substandardowe drewno okrągłe i gałęzie;

- rechoty, resztki desek chromowanych, przycinanie;

- wióry, wióry, trociny.

Produkcja składa się z kilku etapów.

Przygotowanie surowca

Odpady grudkowe są mielone na wióry. Zrębki i duże wióry służą do produkcji wiórów o wymaganych wymiarach: od 0, 2 do 0, 5 mm grubości, 5–40 mm długości i do 10 mm szerokości.

Okrągłe drewno jest oczyszczane z kory, cięte na mierzone długości, zwykle o długości 1 m, a po namoczeniu rozszczepia się wzdłuż włókien na małe fragmenty, a następnie szlifuje do pożądanego stanu.

Płyta ma strukturę trójwarstwową. Warstwy zewnętrzne są wykonane z małych wiórów, a rdzeń z większych. Dlatego też masa wiórów jest dzielona, a część przeznaczona na warstwy zewnętrzne jest dodatkowo rozdrabniana. Po wysuszeniu następuje sortowanie. Przy pomocy przesiewania, nieodpowiednie frakcje są rozdzielane i redystrybuowane, a zbyt duże wióry są zwracane do szlifowania.

Formowanie i prasowanie

Przygotowane chipsy miesza się z żywicą syntetyczną, która jest częścią płyty wiórowej jako spoiwo. Operacja ta jest wykonywana w specjalnej maszynie, w której żywica jest rozpylana na małe krople i osiada na powierzchni cząstek drewna „zawieszonych” w strumieniu powietrza. Ten mechanizm pozwala przykleić całą powierzchnię wiórów i zapobiec nadmiarowi żywicy.

Żywica smołowa wchodzi do jednostki dozującej, która rozprowadza ją na taśmie przenośnika lub tacy, tworząc warstwę o określonej grubości. Trzy warstwy są konsekwentnie umieszczane zgodnie z trójwarstwową strukturą płyty wiórowej. Powstały „dywan” jest podzielony wzdłuż długości standardowego rozmiaru opakowania i podawany w wibroprasie do wstępnego zagęszczania. Po wstępnym prasowaniu otrzymuje się brykiety, które mogą wytrzymać ruch do głównej prasy hydraulicznej.

Przed prasowaniem brykiety ogrzewa się do 75 ° C za pomocą promieniowania mikrofalowego. W prasie wystawia się je na działanie temperatury 150–180 ° C i temperatury 20–35 kgf / cm 2 . Pod działaniem ciśnienia materiał jest zagęszczany, a ogrzewanie powoduje twardnienie spoiwa.

Pełna gotowość

Po zakończeniu prasowania gotowe arkusze płyty wiórowej są chłodzone strumieniem powietrza, a następnie umieszczane w stopie i pozostawione na kilka dni. W tym czasie temperatura w materiale stopniowo się wyrównuje, a wewnętrzne naprężenia są usuwane.

Do pełnej gotowości materiał jest szlifowany powierzchniowo i cięty na arkusze o określonym formacie. Następnie są one oznaczone i zapakowane do wysyłki do konsumenta. W produkcji mebli lub płyt okładzinowych do łańcucha procesu dodaje się etap laminowania.

Standardowe rozmiary płyt wiórowych

Produkcja oferuje kilka standardowych rozmiarów płyt wiórowych:

- 2440x1220 mm;

- 2440x1830 mm;

- 2750x1830 mm;

- 2800x2070 mm.

Najnowszy format na tej liście nie jest dostarczany przez rosyjski GOST, ale niektóre zagraniczne firmy dostarczają laminowane arkusze tego rozmiaru. Grubość materiału zazwyczaj odpowiada standardom przyjętym w produkcji mebli: 10, 16, 18, 22 i 25 mm.

Maksymalne dopuszczalne odchylenia wielkości według GOST 10632-2014:

| Grubość mm | Długość, mm | Szerokość, mm |

|---|---|---|

| +/- 0, 3 - dla ziemi | +/- 0, 5 | +/- 0, 5 |

| -0, 3 / + 1, 7 - dla nieoszlifowanych |

Główne cechy płyty wiórowej

Wytrzymałość i gęstość płyty wiórowej

O sile płyty wiórowej decyduje jej przynależność do jednej z dwóch grup - P1 lub P2. Płyty P2 mają wyższą wytrzymałość na zginanie - 11 MPa w porównaniu do 10 MPa w grupie P1. Są prawie półtora razy bardziej odporne na rozwarstwienie. Gęstość arkuszy obu grup wynosi 550 - 820 kg / m3.

Jednym z aspektów siły jest możliwość trzymania elementów złącznych. Śruba, skręcona w powierzchnię płyty, może wytrzymać obciążenie wyciągane od 3, 5 do 5, 5 kg na milimetr długości. W przypadku montażu w tyłku ostateczna siła jest mniejsza - 3, 0–4, 5 kg / mm.

| Wskaźnik | Płytka P1 | Płytki P2 |

|---|---|---|

| Gęstość, kg / m3 | 550-820 | |

| Udarność, j / m 2 | 4000-8000 | |

| Twardość, MPa | 20-40 | |

| Specyficzna odporność na ciągnięcie śrub, N / mm, z powierzchni | 55-35 | |

| Specyficzna odporność na ciągnięcie śrub, N / mm, od krawędzi | 45-30 | |

Odporność na wilgoć z płyty wiórowej

Odporność płyt wiórowych na wilgoć nie jest regulowana. Ten materiał jest przeznaczony tylko do suchych warunków. Istnieją jednak wersje odporne na wilgoć, które są produkowane z dodatkiem środka hydrofobowego.

Odporność biologiczna

Biologiczna odporność płyty wiórowej jest dość wysoka. Nie są uszkadzane przez owady, nie biorą grzybów korzeniowych. Piec może zostać całkowicie zniszczony przez wilgoć, ale nie gnije na nim.

Bezpieczeństwo pożarowe

Przy ocenie zagrożenia pożarowego płyta wiórowa powinna być uważana za drewno. Kompozyt należy do tej samej grupy palności G4, chociaż zapala się i rozprzestrzenia ogień nie tak łatwo jak drewno.

Przyjazność dla środowiska

DSP jest dość bezpieczny dla ludzi, ale podczas korzystania z niego należy zwrócić uwagę na klasę emisji, która zależy od poziomu uwalniania formaldehydu do powietrza. Materiał klasy E2 nie może być używany wewnątrz pomieszczeń, w tym celu są przeznaczone na płyty klasy E1. W przypadku pokoi dziecięcych, szkół, przedszkoli, żłobków, szpitali należy stosować płytki klasy E0, 5, które zawierają bardzo małą ilość formaldehydu, a ich wpływ na skład powietrza w pomieszczeniu jest znikomy.

Przewodność cieplna

Właściwości izolacyjne płyt wiórowych są małe, ale należy je rozważyć przy stosowaniu ich jako okładziny ściennej, sufitu lub podłogi. Średnia przewodność cieplna płyt wynosi 0, 15 W / (m ∙ K). O grubości 16 mm opór cieplny skóry na metr kwadratowy wyniesie 0, 1 (m 2 ∙ K) / W. Dla porównania: ściana z cegły ceramicznej o grubości 390 mm ma opór cieplny 2, 22 (m 2 ∙ K) / W, a warstwa wełny mineralnej o grubości 100 mm ma 0, 78 (m 2 ∙ K) / W. A jednak, okładzina z płyty wiórowej, zwłaszcza ze szczeliną powietrzną za nią, może być zauważalnym dodatkiem do izolacji.

Przepuszczalność pary

Przepuszczalność pary wodnej jest ważną cechą płyty wiórowej, jeśli jest stosowana w ścianach zewnętrznych. Z przepuszczalnością 0, 13 mg / (m ∙ h ∙ Pa), materiał nie może służyć jako bariera dla pary, ale gdy jest wyłożony na zewnątrz, dobra przepuszczalność pary pomoże usunąć wilgoć ze ściany.

Płyta wiórowa nadająca się do produkcji

Przy wygodzie i opłacalności użytkowania płyta wiórowa jest znacznie lepsza od drewna. Ten parametr nie ma wyrażenia liczbowego, ale można podać kilka faktów, aby zilustrować zalety płyty wiórowej pod tym względem.

Minimalne operacje w produkcji wyrobów

Aby wykonać meble lub inną konstrukcję z płyty wiórowej, należy wykonać kilka podstawowych czynności:

- cięcie arkuszy na szczegóły o wymaganych wymiarach;

- wiercenie otworów i gniazd do elementów złącznych i akcesoriów;

- montaż okuć i montażu.

W wielu przypadkach brak jest wiercenia jako oddzielnej operacji. Przy stosowaniu płyty laminowanej nie jest wymagane malowanie z jednoczesnym przygotowaniem, potrzebna jest tylko okładzina krawędzi, która jest wykonana na specjalnych maszynach i nie wymaga dużego wysiłku.

Najtrudniejsza operacja w produkcji mebli - cięcie elementów o skomplikowanym kształcie krzywoliniowym. Ale liczba takich części z reguły jest mała.

Porównaj następujące czynności z działaniami wymaganymi w przypadku produktów z drewna:

- piłowanie;

- struganie;

- wykańczanie strugania (miernik powierzchniowy);

- cięcie na części;

- frezowanie, często konieczne do łączenia części;

- wady uszczelnienia;

- szlifowanie;

- malowanie.

Jeśli wymagane są większe części, to dodaje się operacje klejenia osłony z szyn lub montażu dużej części z małych, ponieważ szerokość drewnianych desek zwykle nie przekracza 300 mm. W ten sposób powstają blaty i drzwi szafy. I to jest tylko przygotowanie części, które muszą być połączone w produkt!

Łatwość operacji montażowych

Przy montażu akcesoriów na częściach z płyty wiórowej często nie jest wymagane wiercenie w elementach złącznych. W przypadku drewna jest on wymagany częściej, zwłaszcza w przypadku drewna twardego. Wiercenie płyty wiórowej jest łatwiejsze niż drewna. Płyta wiórowa jest mniej wymagająca pod względem dokładności elementów montażowych i akcesoriów. Wszystko to zmniejsza koszty pracy w produkcji.

Stabilność produktu

Płyta wiórowa, w przeciwieństwie do drewna, nie zmienia wymiarów przy wahaniach wilgotności. Detale z niego nie pękają w letnim upale, nie będą szarpać, nie będzie żadnej dodatkowej szczeliny lub pasów niebarwionej powierzchni, jak w przypadku drewnianych drzwi. Podczas normalnej pracy produkt z płyty wiórowej pozostaje niezmieniony przez wiele lat.

Obszary zastosowań płyt wiórowych

Płyta wiórowa jest używana wszędzie tam, gdzie wymagane są duże części.

Produkcja mebli

W produkcji mebli użyto płyty laminowanej. To natychmiast usuwa problemy z okładziną powierzchni. Wybór dekorów jest bardzo duży i pozwala zaspokoić niemal każde życzenie. Pomimo pewnej plastyczności materiału, prawidłowe umiejscowienie części daje produktom doskonałą sztywność.

Większość płyt wiórowych jest wykonana:

Meble kuchenne.

Linia mebli to prawie zawsze zestaw modułów wykonanych z płyty wiórowej.

Biurka pisane i komputerowe.

Wygodne jest wykonywanie wszelkiego rodzaju stołów, półek, nadbudówek, przegród z płaskich części.

Szafki, w tym wbudowane, regały, napełnianie garderób.

W tych meblach dominują duże meble, a do tego najlepiej nadaje się materiał na płyty.

W niektórych przypadkach ważna jest waga mebli. Można go obliczyć z wyprzedzeniem, wiedząc, ile waży arkusz płyty wiórowej, jego powierzchnia i całkowita powierzchnia części produktu. Na przykład do produkcji biurka lub małej szafy potrzebny jest jeden standardowy arkusz o formacie 2750x1830. O grubości 16 mm waży 57 kg. O tyle i waży stół lub szafkę. W celu dokładniejszego obliczenia należy użyć ciężaru właściwego płyty - 11, 4 kg na metr kwadratowy. Wprowadzając do tabeli wymiary wszystkich części, łatwo jest obliczyć wagę produktu.

Budowa

Przykłady wykorzystania płyty wiórowej w branży budowlanej:

- przycinanie konstrukcji ramowych;

- wykończenia wnętrz;

- tworzenie objętościowych elementów wewnętrznych;

- przegrody produkcyjne;

- wyrównanie podłogi pod podłogą wykończeniową;

- produkcja szalunków i struktur pomocniczych.

W budownictwie najczęściej używane płyty wiórowe nielaminowane.

W każdym zastosowaniu konieczne jest wyeliminowanie możliwości zwilżania materiału.

- Okładzina zewnętrzna ścian ramy jest dopuszczalna tylko pod zawiasową elewacją wentylowaną.

- Konstrukcje sięgające podłogi, takie jak ścianki działowe, muszą być chronione przed wilgocią. W tym celu wystarczająca jest przerwa 10 mm wzdłuż dolnej krawędzi. Przerwa jest zablokowana przez cokół.

- W przypadku stosowania jako podłoże należy wykonać wysokiej jakości hydroizolację.

- Do produkcji szalunków należy chronić powierzchnię roboczą folii.

W każdym zastosowaniu ważne jest, aby wybrać płytę o odpowiedniej charakterystyce. A następnie uzyskany zostanie pożądany wynik.