- Znajomość diamentowych tarcz tnących

- Zasada tarczy diamentowej do cięcia

- Konstrukcja tarcz diamentowych do cięcia

- Rodzaje diamentów

- Jak wybrać tarczę diamentową do szlifierek

- Problemy powstające w trakcie pracy i sposoby rozwiązania

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Diamentowe tarcze tnące lub, jak są one nazywane, tarcze diamentowe, mają kilka zalet w porównaniu z konwencjonalnymi odpowiednikami ściernymi. Mają znacznie większą wydajność pod względem zasobów, dokładności cięcia i wydajności. Następnie przyjrzymy się, jak wybrać tarczę diamentową do szlifierki, jakie rodzaje dysków istnieją i jaka jest ich zaleta.

Znajomość diamentowych tarcz tnących

Koła z diamentowymi krawędziami tnącymi do cięcia bezwodnego zostały po raz pierwszy utworzone w biurach projektowych japońskiej firmy Sankyo Diamond Tools, jednostki strukturalnej korporacji Hitachi.

Po raz pierwszy zastosowano wiele technologii, więc koła nie były wystarczająco niezawodne i szybko się zepsuły. Na przykład diamenty i część tnąca zostały przymocowane do stalowej podstawy za pomocą lutowania w wysokiej temperaturze. W trakcie pracy, w przypadku wysokiej siły tarcia, metal został podgrzany, lut stopiony i część robocza po prostu odpadła. Przy chłodzeniu wodą takie kręgi działały bardziej lub mniej tolerancyjnie, ale przy suchym tarciu ich życie było niewielkie.

Faktem jest, że diament nie tnie materiału, ale pociera go w pył, dużym siłom tarcia towarzyszy szybkie nagrzewanie - ciepło nie ma czasu, aby zostać wydalone przez korpus koła, a ponadto, pomimo obecności specjalnych szczelin, koło jest odkształcane po podgrzaniu. Zmiany kształtu są niewielkie i nie grożą złamaniem, ale wpływa to niekorzystnie na wytrzymałość połączenia.

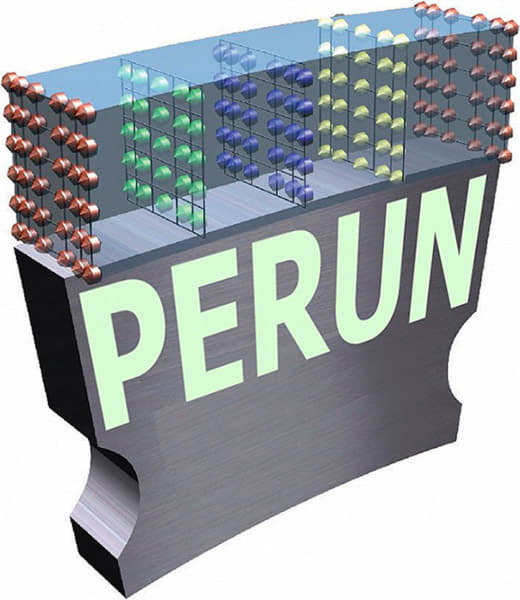

Inżynierowie Sankyo Diamond zaproponowali inne rozwiązania - spiekanie części roboczej i podstawy pod wysokim ciśnieniem. Taki związek jest trwalszy i wytrzymuje znacznie wyższe temperatury. Dzięki temu możliwe było stworzenie segmentowych i solidnych dysków, które są odporne na ciepło i odkształcenia. Technologia jest nadal używana.

Drugim rozwiązaniem jest spawanie laserowe na poziomie molekularnym. Zgodnie z tą technologią produkowane są tylko okręgi typu segmentowego. Pod względem trwałości i niezawodności, dyski obu typów są prawie takie same, chociaż wielu specjalistów uważa, że produkowane przez spawanie laserowe jest lepsze.

Zasada tarczy diamentowej do cięcia

Większość tarcz diamentowych jest używana na szlifierkach kątowych z prędkością do 12.000 obr / min. Maksymalna liczba obrotów, które mogą wytrzymać najlepsze okrążenia, wynosi 13 900 obr./min, ale nie ma zbyt wielu narzędzi, które mogłyby je rozwinąć podczas cięcia.

Tylko sam diament styka się z powierzchnią przeznaczoną do obróbki - wystaje ponad powierzchnię obręczy i podczas obracania zwilża materiał w drobny pył. Wielowarstwowa struktura krawędzi tnącej zapewnia, że tarcza jest zawsze gotowa do użycia - diamenty, które są ścierane lub uciekają z gniazda, są zastępowane przez inne, które znajdują się w dolnej warstwie obręczy.

Nadmiar ciepła jest odprowadzany przez obudowę dysku, ale mimo to nagrzewa się do wystarczająco wysokich temperatur, co wymaga przestrzegania pewnych zasad bezpieczeństwa przy cięciu na sucho.

Trwałość koła i jego skuteczność zależą od wielkości diamentów. Te duże zapewniają wydajność pracy, ale szybko się zużywają, małe przecinają bardzo dokładnie, ale wolniej, ich żywotność jest o 25–30% dłuższa niż w przyrządzie z dużymi frakcjami kryształów.

Konstrukcja tarcz diamentowych do cięcia

Strukturalnie tarcza diamentowa jest stalowym kołem z częścią tnącą i przecina cały obszar, co przyczynia się do usuwania ciepła i zmniejsza naprężenia odkształcające. Diamenty przeplatają się wokół krawędzi dysku. Są one wstawiane w obrzeże z niklu, cynku, kobaltu i stopów cyny. Przy prędkości liniowej do 80 m / s i ogromnych siłach tarcia, mocowanie musi być wyjątkowo mocne, co osiąga się przy użyciu specjalnych technologii.

Aby zapewnić utrzymanie części tnącej przy dużych obciążeniach, można je naprawić za pomocą spawania laserowego, spiekania, galwanizacji lub lutowania. Lutowanie jest stosowane tylko w chłodzonych wodą tarczach tnących.

W zależności od metody mocowania diamentu określa się przeznaczenie dysku. Diamenty utrwalane metodą galwaniczną są przeznaczone do pracy z miękkimi rodzajami kamienia naturalnego, poddanymi obróbce laserowej i spiekaniu, zwłaszcza segmentowym - do wszystkich rodzajów materiałów stałych w sposób suchy i „mokry”.

Otwory i szczeliny są ściśle symetryczne, a masa diamentów w diametralnie przeciwnych kierunkach jest również zrównoważona. Eliminuje to wibracje i „uderzenia” dysku i zapewnia jednolite cięcie. Ale użycie kręgów do cięcia na sucho może być użyte tylko do wykonania prostego cięcia - przy zakrzywionej ścieżce dysk nie tylko może stracić diamenty, ale także zapaść się. Ten typ narzędzia jest bardzo wrażliwy na obciążenia boczne.

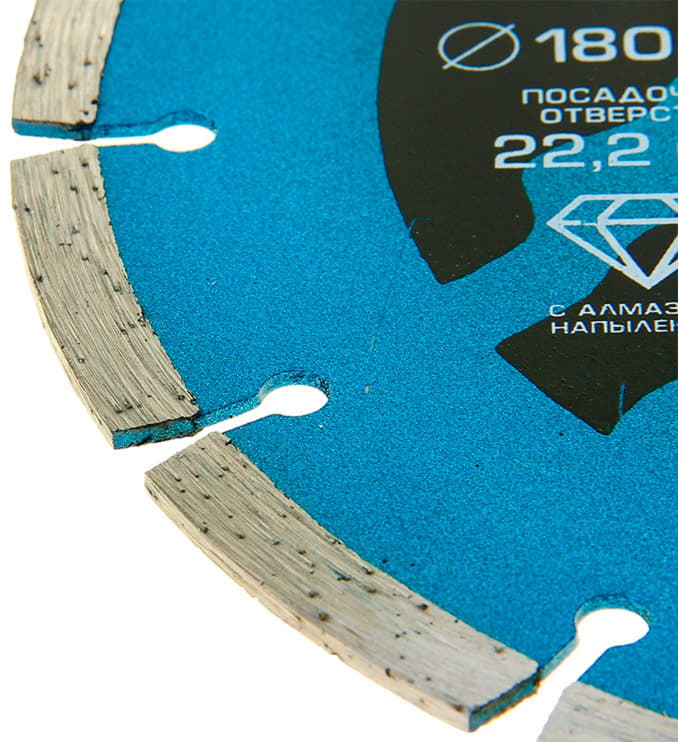

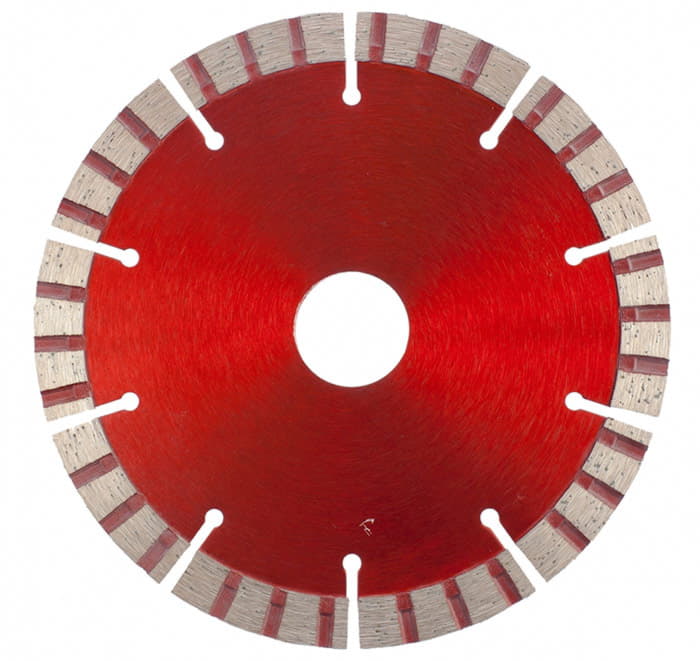

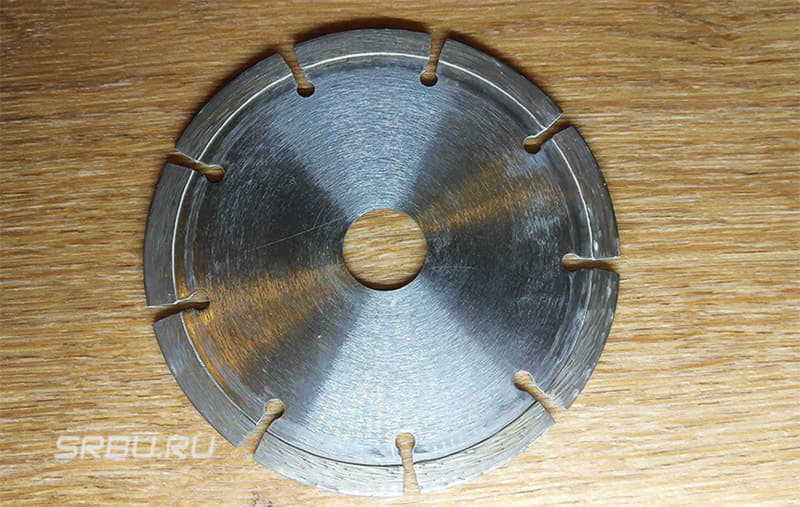

1. Gniazda tłumiące. 2. Warstwa tnąca. 3. Otwór siedzenia. 4. Stalowy dysk.

1. Gniazda tłumiące. 2. Warstwa tnąca. 3. Otwór siedzenia. 4. Stalowy dysk.

Rodzaje diamentów

Diamentowe tarcze tnące mają pewne różnice w konstrukcji i technologii produkcji.

Rodzaje tarcz diamentowych według struktury

Zgodnie ze strukturą dysków do cięcia na sucho dzieli się je na:

- stałe;

- segmentowany;

- turbo;

- skurczony.

Tarcze diamentowe pełne. Wyposażony w ciągłą taśmę tnącą, która biegnie wokół okręgu, w którym sztuczne diamenty przeplatają się w kilku rzędach. Do cięcia ceramiki i innych materiałów, w których dokładność cięcia jest głównym parametrem, preferowane są koła o stałej krawędzi.

Segmentowe tarcze diamentowe. Segmentowane są podzielone promieniowymi szczelinami na kilka obszarów roboczych o tym samym rozmiarze, są bardziej odporne na obciążenia mechaniczne i termiczne i są używane częściej niż stałe, chociaż są nieco droższe. Są bardziej produktywne niż bryły, ale cięcie po nich nie jest tak dokładne. Najlepiej używać ich do zgrubnego cięcia konstrukcji betonowych.

Diamentowe koła turbo. Dyski Turbo wyróżniają się obecnością kosy (i nie tylko) wycięć po bokach obręczy. Lekko zwiększa wytrzymałość mechaniczną okręgu i znacznie zwiększa intensywność odprowadzania ciepła, co pozwala na przyspieszenie cięcia od 50 do 100%. Oprócz tarcz segmentowych „turbo” nadaje się do szybkiego cięcia dowolnych materiałów mineralnych o szerokim zakresie twardości - od piaskowca do betonu i granitu.

Tarcze diamentowe są turbosprężane. Jeszcze bardziej wydajne kręgi, podzielone na segmenty z bocznym nacięciem „turbo”. Charakteryzują się wysoką wydajnością i wszechstronnością.

Różnica dysków w lokalizacji diamentu

Sztuczne diamenty są mocowane w obręczy roboczej w określonej kolejności. Istnieją okręgi z ich równomiernym rozkładem, gdy w dowolnej z wybranych jednostek długości lub segmentu występuje taka sama liczba kryształów.

Ale są też kręgi, w których z pewnym okresem umieszczane są diamenty (tzw. Kanapki). Są bardziej wydajne, zapewniając mniejszą siłę na narzędziu, bardziej wydajne chłodzenie i równomierny rozkład wysiłku.

Tarcze diamentowe do cięcia na sucho i na mokro

Dzięki metodzie cięcia tarcze diamentowe są dzielone na koła do cięcia na sucho i na mokro. Pierwsze zapewniają dokładne cięcie i bardziej „czyste” w pracy, ale wymagają użycia urządzeń odsysających pył - podczas cięcia powstają bardzo małe cząstki twardych materiałów, które podrażniają oczy i drogi oddechowe. Kręgi chłodzone wodą działają ze stałym przepływem płynu, który wiąże i zmywa pył, ale nie zawsze jest możliwe ich użycie. Wynika to z jakiegoś uciążliwego układu hydraulicznego i tworzenia się kroplówek.

Koła do cięcia na sucho mogą być stosowane w urządzeniach chłodzonych wodą, ale nie można stosować dysków do cięcia „na mokro” bez chłodzenia - przegrzewają się i szybko się zapadają.

Jak wybrać tarczę diamentową do szlifierek

Przy wyborze tarczy diamentowej należy zwrócić uwagę na rodzaj materiału, dla którego tarcza jest przeznaczona, na jej rozmiar, średnicę osadzenia i prędkość obracania się tarczy.

Materiał do pracy

Większość tarcz diamentowych przeznaczona jest do pracy z materiałami niemetalowymi. Najczęściej stosowane są do cięcia betonu, ceramiki, szkła, cegły i asfaltu. Ale istnieje wiele dysków stworzonych do cięcia metali o różnej twardości. Kupując, pamiętaj, że różne rodzaje tarcz diamentowych są przeznaczone do pracy z różnymi materiałami. Są dyski przeznaczone do pracy z betonem, płytkami ceramicznymi, marmurem, granitem, piaskowcem, kamieniem i asfaltem.

Istnieje pewna zasada wyboru dysku - koła z twardym diamentowym paskiem są wybierane dla miękkich materiałów, a dla miękkich materiałów dla miękkich. Jest to uzależnione od stopnia zużycia sztucznych diamentów na krawędzi koła.

Podczas cięcia twardych materiałów zużywają się one szybciej, a następne w ich miejsce wychodzą z dość miękkiego paska tnącego. Miękkie materiały wpływają na mały diament, powinien pozostać na swoim miejscu tak długo, jak to możliwe, co zapewnia stałą substancję, w której minerał jest przeplatany.

Ponadto różne sztuczne diamenty są używane w różnych kręgach.

Metoda przemysłowa wytwarza dwa rodzaje diamentów:

- Monokrystaliczny, reprezentujący jedną strukturę przestrzenną prawidłowej formy;

- Polikrystaliczny, składający się z kilku mniejszych monokryształów, które są silnie ze sobą połączone.

Pierwsze są bardzo trwałe i służą do cięcia twardych materiałów i metali, drugie mogą się zepsuć w kontakcie z nimi, dlatego są używane na tańszych narzędziach przeznaczonych do stosunkowo miękkich materiałów.

Rozmiary diamentów

Maksymalna głębokość cięcia, aw niektórych przypadkach prędkość pracy, zależy od rozmiaru płyty. Główne średnice to 115, 125, 180 i 230 mm, co odpowiada ściernicom ściernym do szlifierek kątowych najbardziej popularnych gatunków. Diamentowe dyski o średnicy 150, 300 i więcej milimetrów można znaleźć w sprzedaży. Duże średnice są instalowane na wydajnych maszynach do cięcia - przecinarkach gazowych, stacjonarnych maszynach do cięcia itp.

Najczęstsze otwory montażowe dysków mogą wynosić - 22, 2 mm lub 25, 4 mm. Kup dysk o rozmiarze, do którego jest przeznaczony Twój instrument.

Nigdy nie instaluj dużego dysku na szlifierce, która jest przeznaczona do pracy z mniejszym dyskiem, po zdjęciu osłony ochronnej. Jest to bardzo niebezpieczne, ponieważ zniszczenie metalowego dysku może spowodować śmiertelne uszkodzenie zdrowia. Jeśli masz takie pomysły, znajdź w Internecie zdjęcie konsekwencji pracy z tarczą diamentową bez osłony ochronnej i na zawsze będziesz pracować bez ochrony.

Prędkość obrotowa dysku

Również na dyskach wskazano maksymalną prędkość obrotową i prędkość liniową. Jeśli możliwości twojego narzędzia przekraczają właściwości dysku, nie możesz go położyć - siły odśrodkowe po prostu go rozerwą.

Problemy powstające w trakcie pracy i sposoby rozwiązania

1. Jak już wspomniano, tarcze diamentowe są przeznaczone wyłącznie do prostych cięć. Prędkość cięcia i siłę posuwu należy ustawić tak, aby obszar roboczy nie przegrzewał się. Gdy temperatura obręczy jest wyższa niż 700 ° C, sztuczne diamenty są grafityzowane i tracą znaczny procent wytrzymałości. Możesz w prosty sposób zwiększyć zasób dysku - okresowo usuwając go z cięcia bez wyłączania silnika szlifierki kątowej. Nadchodzący strumień powietrza chłodzi dysk i zmniejsza naprężenia termiczne między częścią środkową a obszarem roboczym.

Innym sposobem na zwiększenie żywotności dysku nie jest zbyt głębokie cięcie w jednym przejściu. Lepiej jest przejść tę samą trajektorię kilka razy. To nieznacznie zwiększy czas pracy, ale żywotność narzędzia będzie dwa razy dłuższa.

2. Jednym z głównych problemów występujących w pracy jest szybkie zużycie obszaru roboczego. Wynika to przede wszystkim z niewłaściwego wyboru narzędzia, zbyt dużego posuwu (mocowania) lub stanu napędu szlifierki kątowej. Jeśli pojawią się w nim uderzenia, wówczas żywotność dysku jest znacznie zmniejszona, w niektórych przypadkach, przy szczególnie dużych amplitudach oscylacji, może się on załamać, co jest bardzo niebezpieczne.

Jeśli strona dysku poniżej krawędzi tnącej jest zużyta, pionowość podawania jest zerwana lub wystąpiła wada napędu, która powoduje ubijanie boczne.

3. Przy szybkim stępieniu segmentów konieczna jest wymiana dysku - nie nadaje się do tego materiału. Jeśli dysk jest wybrany prawidłowo, ale taki obraz jest nadal obserwowany, konieczne jest częstsze chłodzenie dysku. Przegrzewa się z powodu nadmiernego obciążenia. Te same powody prowadzą do zmiany koloru podstawy dysku - na stalowym kole pojawia się niebieskawy odcień.

4. Jeśli na płycie występują pęknięcia - natychmiast ją wymień. Dysk pęka, jeśli materiał nie jest zgodny lub działa zbyt mocno. Często te wady pojawiają się po zatarciu w cięciu lub pochyleniu podczas pracy. Aby uniknąć problemów, sprawdź dysk przed rozpoczęciem pracy i okresowo podczas pracy, zatrzymując narzędzie.

5. Zabrania się pracy z tarczą diamentową, jeśli szlifierka kątowa lub inny instrument jest wadliwy - uderzenia boczne i promieniowe, nierówny obrót, niekontrolowany wzrost lub spadek prędkości obrotowej. W takim przypadku instrument należy przekazać do naprawy lub kupić nowy.

Aby zwiększyć zasoby dysku diamentowego, musisz przestrzegać kilku prostych zasad:

- użyj kół o dużej średnicy, zmniejszając w ten sposób obciążenie kryształów;

- Szlifierka kątowa lub inny instrument musi być wybrany tak silnie, jak to możliwe, co zapewnia stabilność obrotów;

- wybierz odpowiedni dysk zgodnie z materiałem;

- Nie przekraczaj dozwolonej prędkości.

Podczas pracy z tarczami diamentowymi wymagane są rękawice, okulary i respiratory.