- Skład i produkcja bloków arbolitt

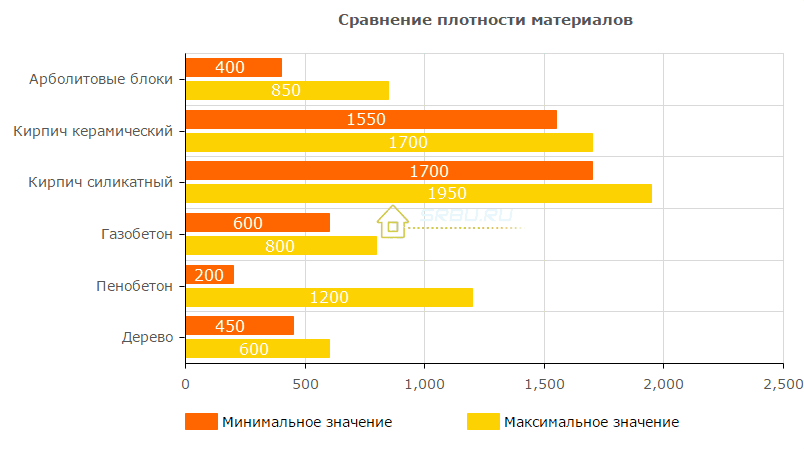

- Gęstość Arbolitu

- Bloki wytrzymałościowe arbolitovyh

- Przewodność cieplna betonu drzewnego

- Absorpcja wilgoci z betonu drzewnego

- Mrozoodporność

- Skurcz materiału

- Odporność ogniowa bloków arbolitowych

- Izolacja akustyczna

- Przepuszczalność pary

- Wady bloków arbolitovyh

- Достоинства арболитовых блоков

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Beton drzewny w większości źródeł określa się jako materiał o wspaniałych właściwościach. Artykuły reklamowe wychwalają bloki arbolitovyh, wady materialne są skromne. Ale cuda się nie zdarzają, są też wady. Aby maksymalnie wykorzystać zalety pozytywne i wyrównać negatywne, warto dokładnie poznać właściwości betonu drzewnego, jego cechy charakterystyczne i cechy jego użytkowania.

Skład i produkcja bloków arbolitt

Zaczynamy nasz materiał od składu i procesu produkcji. Faktem jest, że jakość lub wydajność niektórych procesów zależy od obecności lub braku pewnych wad materiałowych. I to jest bardzo ważne. Beton drewniany jest pozycjonowany jako jedna z odmian grubego betonu lekkiego. Wykorzystuje wióry drzewne jako wypełniacz. Wióry są wiązane w monolitycznej strukturze za pomocą pasty cementowej.

Materiał jest wykorzystywany w budownictwie w kilku formach:

- wielkoformatowe bloki murowane;

- pustaki;

- płyty do izolacji cieplnej;

- mieszanki do zalewania struktur otaczających.

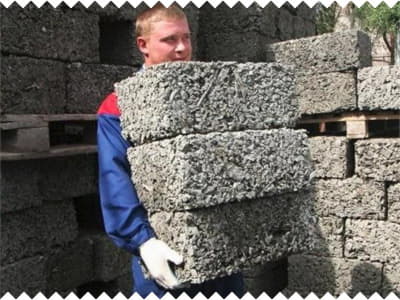

Bloki murarskie znalazły najszersze zastosowanie, a termin „arbolit” oznacza przede wszystkim. Najczęstszym rozmiarem bloków drewnianych jest 500 × 300 × 200 mm. Ale w ostatnim czasie producenci zaczęli rozszerzać swoje linie produktów i oferować arbolit w innych rozmiarach.

Technologia wytwarzania bloków jest stosunkowo prosta, ale jak wszędzie, są pewne subtelności. Jakość przyszłych produktów zależy od przestrzegania kilku ważnych punktów produkcyjnych. Jeśli producent używa terminu „arbolit” w nazwie swoich produktów, musi on spełniać wymagania dokumentacji regulacyjnej dla takich produktów, są to:

- 1. GOST 19222-84 „Arbolit i produkty z niego. Ogólne warunki techniczne”.

- 2. СН 549-82 „Instrukcje dotyczące projektowania, produkcji i stosowania konstrukcji i produktów arbolita”.

Skład bloków arbolitovyh

Do produkcji bloków z betonu drzewnego:

- Zrębki drewniane;

- Dodatki chemiczne;

- Woda;

- Cement

# 1. Zrębki. Końcowa siła silnie zależy od kalibru żetonów. Aby dane wyjściowe były dokładnie arbolitami, których właściwości są ściśle znormalizowane, należy użyć chipów do produkcji. Jego wymiary są regulowane. GOST zaleca maksymalną wielkość cząstek 40 × 10 × 5 mm (długość / szerokość / grubość).

Najlepsza wydajność dla bloków o rozmiarach chipów z przedziałów:

- długość - do 25 mm;

- szerokość - 5, 10 mm;

- grubość - 3, 5 mm.

Trociny, wióry, wycieki, ogień, słoma i wszystko inne, co próbują wymieszać z cementem do produkcji betonu drzewnego, do jego produkcji nie jest odpowiednie. Czyść tylko wióry bez kory, liści, gleby i innych niepożądanych zanieczyszczeń. Uważa się, że dodanie do 10% kory lub 5% liści nie ma poważnego wpływu na właściwości betonu drzewnego. Ale jest lepiej, gdy te zanieczyszczenia są nieobecne.

Często produkcja bloków arbolitovyh, zorganizowana w tartakach i innych przedsiębiorstwach przetwórstwa drewna. Dla nich arbolit nie jest kierunkiem profilu. W rezultacie, pozbawieni skrupułów producenci, w celu zwiększenia rentowności produkcji, oprócz samego chipa, dodaj to, co jest dostępne. Stąd nieprzewidywalna jakość produktu.

W wyspecjalizowanych przedsiębiorstwach instalowane są produkcyjne kruszarki rolkowe, skalibrowane do wymaganej wielkości układu.

W wyspecjalizowanych przedsiębiorstwach instalowane są produkcyjne kruszarki rolkowe, skalibrowane do wymaganej wielkości układu.

Dla użytkownika końcowego rodzaj drewna, z którego produkowany jest surowiec, nie ma większego znaczenia, ale technolodzy muszą wziąć to pod uwagę w celu prawidłowego dozowania mineralizatorów i wyboru stopnia zagęszczenia. Tak więc wióry modrzewiowe wymagają podwójnej ilości dodatków w stosunku do innych drzew iglastych. Częściej niż inne sosny i świerki są wykorzystywane do produkcji zrębków drewnianych, rzadziej twardego drewna.

# 2. Dodatki chemiczne. Wypełniacz drzewny zawiera cukry, które zakłócają jakość przyczepności pasty cementowej do powierzchni cząstek drewna.

Aby rozwiązać ten problem, zastosuj 2 podstawowe strategie:

- 1. Suszenie surowego drewna przed użyciem w produkcji przez kilka miesięcy.

- 2. Mineralizacja powierzchni wiórów w roztworze składników chemicznych.

Najlepsze wyniki osiąga się dzięki zintegrowanemu podejściu do rozwiązania problemu. Zmniejszenie zawartości cukru i mineralizacji surowców pozwala rozwiązać inne ważne zadania:

- zwiększenie odporności biologicznej materiału;

- zmniejszenie przepuszczalności wody podczas pracy gotowego produktu.

Aby rozwiązać wszystkie te problemy, do produkcji arbolitu można wykorzystać następujące składniki: chlorek wapnia (GOST 450–77), płynne szkło (GOST 13078–67), blok krzemianowy (GOST 13079–67), siarczan glinu (GOST 5155–74), limonka (GOST 9179–77).

# 3. Woda Aby otrzymać bloki arbolitovy, których charakterystyki odpowiadają ustawieniu, jest to możliwe, zgodnie z pewną kolejnością operacji technologicznych. Woda z dodatkiem mineralizatorów jest przygotowywana z wyprzedzeniem. Zużycie komponentów przyjmuje się w następujących proporcjach:

| Dodatek | CaCl 2 | Al2 (SO4) 3 | Al2 (SO4) 3 + Ca (OH) 2 |

|---|---|---|---|

| Zużycie na 1 m3 arbolitu, kg | 12 | 12 | 8 + 4 |

Frytki wlewa się do miksera z wymuszonym działaniem. Konwencjonalne mieszalniki grawitacyjne nie zapewniają wystarczającej homogenizacji. Woda z rozpuszczonym mineralizatorem jest mieszana i równomiernie rozprowadzana na powierzchni wióra. Mieszanie odbywa się przez 20 sekund. W następnym etapie dodaje się cement. Mieszanie z cementem trwa 3 minuty.

# 4. Cement Wytrzymałość materiału wystarczająca do zastosowania w budownictwie jest osiągana tylko wtedy, gdy używany jest cement o gatunku co najmniej 400. Cement ma tendencję do szybkiego tracenia śladu podczas przechowywania. Nawet przy wyjściu z fabryki cement często nie spełnia określonych cech. Dlatego lepiej jest, gdy bloki arbolitu, których właściwości techniczne muszą spełniać wymagania dotyczące materiałów konstrukcyjnych, są wykonane z 500-tego cementu.

Formowanie blokowe

Formowanie należy zakończyć w ciągu 15 minut po wymieszaniu. W zależności od stopnia mechanizacji kolejnych procesów wyróżnia się następujące metody formowania:

- formowanie ręczne bez wibracji;

- formowanie ręczne z wibracjami;

- produkcja na vibromachine;

- produkcja na maszynie wibracyjnej z prigruzhy.

Mechanizacja procesów pozwala uzyskać wyższą jakość i stabilność w parametrach bloków arbolitovye. Jednocześnie wymiary, geometria i gęstość są zapisywane od produktu do produktu.

Utrzymywanie produktu w szalunku jest stosowane w przemyśle domków letniskowych, gdy usuwanie szalunku natychmiast po formowaniu jest utrudnione przez zbyt płynną konsystencję roztworu. Ogólnie rzecz biorąc, formularz jest usuwany bez ekspozycji.

Surowe bloki pozostają na wyjmowanym dnie lub bezpośrednio na podłodze sklepu.

Surowe bloki pozostają na wyjmowanym dnie lub bezpośrednio na podłodze sklepu.

Bloki Arbolite, których skład jest taki sam, mogą otrzymać różne charakterystyki w zależności od metody i stopnia ich zagęszczenia. Głównym celem tłoczenia mieszanki w formie nie jest zwiększenie jej gęstości. Głównym zadaniem jest stworzenie struktury równomiernie rozłożonej objętościowo z dowolnie zorientowanej, całkowicie pokrytej pastą cementową, wiórów.

Wibracje podczas zagęszczania są stosowane bardzo mocno. Nadmierne wibracje powodują wytrącanie się pasty cementowej na dnie formy. Ważne jest, aby zachować równomierne rozłożenie w całej objętości z pełną pokrywą ziaren wypełniacza. Nawet w arbolicie o dużej gęstości wióry nie pływają w roztworze cementu z wodą. Pasta cementowa działa jak klej, pokrywając ziarna wypełniacza. Zmienia się tylko stężenie wiórów w objętości i grubość pokrywającego ją cementowego kamienia.

Bloki są zagęszczane do wartości wystarczających do wzajemnej reorientacji ziaren wypełniacza i zwiększenia powierzchni ich kontaktu. Kompresja i deformacja samego chipa nie występuje. Zapewnia to utrzymanie rozmiaru bloku po usunięciu siły uszczelniającej.

Potrzeba dokładnego dozowania wszystkich komponentów i zgodności z technologią

Dokładność dozowania komponentów reguluje GOST. Tolerancje nie mogą przekroczyć kilku procent. W warunkach braku wody nie występuje uwodnienie całej objętości cementu. Jego nadmiar jest niepożądany z kilku powodów:

- Nadmiar wody i cementu zmniejsza wytrzymałość.

- Nadmierna plastyczność uniemożliwia wyjęcie bloku z formy natychmiast po formowaniu.

- Zwiększa czas przechowywania bloku na palecie do ustawienia podstawowego.

Stężenie zmineralizowanych wiórów trafiających do betonu drzewnego jest ważne dla wytrzymałości i trwałości materiału. Dawki składników podane w przepisach są przeznaczone dla określonej grubości kruszywa i jego wilgotności na poziomie 25%. Optymalna dawka jest wybierana empirycznie na podstawie testów gotowych próbek.

Dla procesu hydratacji ważna jest temperatura roztworu wody z mineralizatorami. Nie powinna być mniejsza niż 15 ° С. Aby ustawić wymaganą temperaturę w zimnej porze roku, woda jest podgrzewana lub przechowywana w ogrzewanym pomieszczeniu. Chemiczne ogrzewanie wody jest również możliwe, gdy CaCl2 jest stosowany jako mineralizator.

Gęstość Arbolitu

Po uzgodnieniu materiał jest tradycyjnie podzielony na 2 typy:

- izolacja cieplna;

- konstrukcyjne.

Decydującym czynnikiem jest gęstość produktu. Uważa się, że bloki o gęstości do 500 kg / m3 nie nadają się do stosowania w konstrukcjach wsporczych. Można je jednak stosować do izolacji termicznej w konstrukcji ścian zewnętrznych w budynkach, gdzie obciążenie dachu lub podłóg jest postrzegane przez kolumny lub inne elementy.

Typowe dla jednostek strukturalnych są wartości gęstości od 550 do 700 kg / m3. Ale można kupić produkty o gęstości do 850 kg / m3. Zbyt wysokie wartości wskazują na dobrą nośność elementów, ale są gorsze od większej ilości światła w właściwościach termoizolacyjnych. Gęstość materiału jest mierzona w stanie ustalonym, gdy jednostka przestaje tracić wilgoć.

Odlewane ściany arbolitu mogą mieć gęstość około 300 kg / m3, ale pod względem ich nośności nie są gorsze od złożonych kamieni o gęstości 550 kg / m3.

Bloki wytrzymałościowe arbolitovyh

Nośność bloków charakteryzuje się wytrzymałością na ściskanie. Zgodnie z wynikami testów produkty i klasa wytrzymałości na ściskanie mogą być przypisane do produktów. Ogólnie są one związane z gęstością materiałów.

| Gęstość, kg / m3 | Marka | Klasa |

|---|---|---|

| 400 - 500 | M 5 | Na 0, 35 |

| 450-500 | M 10 | B 0, 75 |

| 500 | M 15 | W wersji 1.0 |

| 500 - 650 | - | 1.5 |

| 500 - 700 | M 25 | B 2.0 |

| 600 - 750 | M 35 | B 2.5 |

| 700 - 850 | M 50 | 3.5 |

Podobnie jak w przypadku produktów wykonanych z ciężkiego betonu, gatunek jest wartością średnią według wyników partii próbek. Klasa charakteryzuje gwarantowaną wytrzymałość, 95% próbek musi odpowiadać klasie.

W przypadku prawdziwych testów z dobrą próbą relacja między marką a klasą przy użyciu współczynników konwersji jest nieprawidłowa. W tym przypadku różnica między marką a klasą może świadczyć o kulturze produkcji w przedsiębiorstwie. Im mniejsza luka, tym wyższa organizacja produkcji. W krajowej praktyce wytwarzania bloków arbolitowych jest to brane pod uwagę przy pomocy współczynników zmienności. W przypadku produktów pierwszej kategorii jakości dozwolona jest wartość 18%, dla najwyższych - 15%.

Niewielkie rozmiary produktów w cegle sprawiają, że koncepcja klasyki jest bez znaczenia. Kupując duże kamienie murowane, które są blokami arbolitovyh, należy preferować produkty z przypisaną klasą.

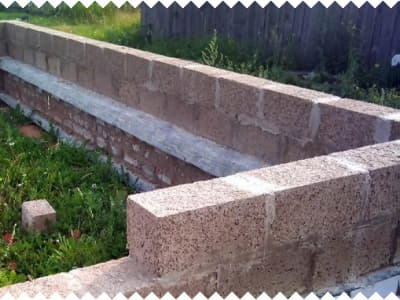

Do budowy ścian nośnych budynków jednopiętrowych o wysokości do 3 m dopuszcza się użycie bloków klasy B 1.0. Dla wyższych ścian wymagane są elementy klasy B od B 1.5. W budynkach 2 - 3-piętrowych należy używać bloków klasy B 2.0 i B 2.5.

Wytrzymałość na ściskanie Arbolit jest typowa dla betonu komórkowego. Ważną różnicą jest wytrzymałość bloków w zginaniu, która wynosi od 0, 7 do 1, 0 MPa. Moduł sprężystości elementów może osiągnąć do 2300 MPa. Takie wartości sprawiają, że drewno betonowe jest wyjątkowe wśród betonu komórkowego. Jeśli dla pianobetonu i betonu komórkowego istnieje duże prawdopodobieństwo powstawania pęknięć, to dla arbolitu taki problem nie jest tego wart.

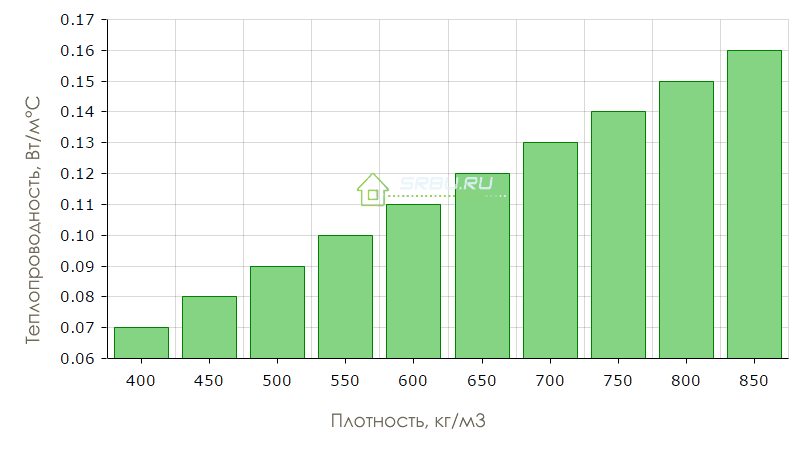

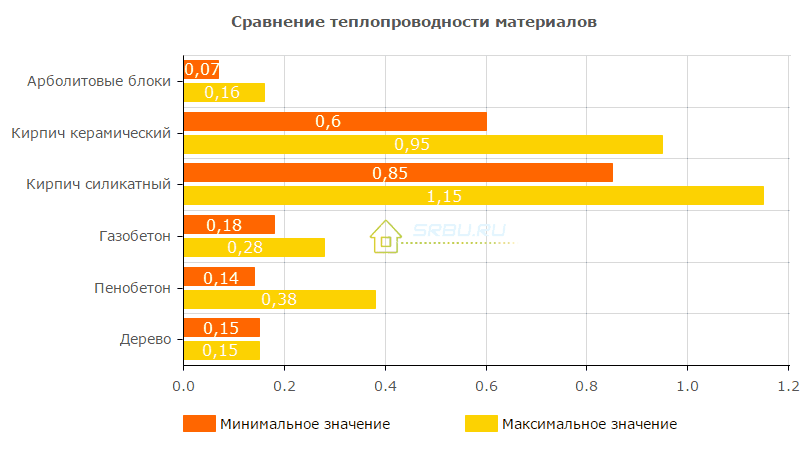

Przewodność cieplna betonu drzewnego

Przewodność cieplna arbolity jest jednym z kluczowych parametrów.

Rośnie wraz ze wzrostem jego gęstości w następującym postępie:

Grubość zalecana przez GOST do zamykania konstrukcji z betonu drzewnego w umiarkowanych szerokościach geograficznych wynosi 38 cm, ale ściany o takiej grubości rzadko są wznoszone. W praktyce, dla ścian budynków mieszkalnych, bloki o wymiarach 500 × 300 × 200 mm są umieszczone płasko w jednym rzędzie. W połączeniu z dekoracją wewnętrzną i zewnętrzną wystarcza to do utrzymania komfortowej temperatury w pomieszczeniach bez powodowania problemów z kondensatem.

Dodatkowa izolacja cieplna jest często wykonywana za pomocą ciepłych systemów tynkarskich o grubości 1, 5-2 cm z dodatkiem perlitu. W pomieszczeniach nieogrzewanych lub ogrzewanych okresowo (wanny) często stosowano bloki murowane na krawędzi.

Absorpcja wilgoci z betonu drzewnego

Charakterystyka arbolity wskazuje wartość absorpcji wody do 85% dla bloków termoizolacyjnych i do 75% dla budownictwa. Te wartości wymagają refleksji. Struktura bloku to rozproszone ziarno zrębków sklejonych razem z kamieniem cementowym. Są one zorientowane losowo względem siebie.

Woda wylewana na powierzchnię bloku przepływa przez nią swobodnie. Naturalnie, gdy zanurzenie wody może wyprzeć dużą ilość powietrza zawartego w urządzeniu. Jeśli blok zostanie wyciągnięty z wody, woda wypływa, a cementowy kamień szybko wysycha.

Drewniane bloki betonowe, które znajdują się w ich naturalnym środowisku, na przykład w ścianie domu, w rzeczywistości nie gromadzą wilgoci z otaczającego powietrza. Wynika to z bardzo niskiej wilgotności sorpcji materiału, ponieważ zmineralizowane wióry i cement są materiałami niehigroskopijnymi i słabo zwilżalnymi. To było powodem popularności używania materiałów do budowy wanien.

Jeśli podlejesz nieprzerwaną ścianę arbolitu wodą z zewnątrz, istnieje szansa, że zobaczysz ją wewnątrz. Dlatego materiał nie jest używany bez wykończenia elewacji. W przypadku betonu drewnianego zaleca się wykończenie zaprawami gipsowymi lub zainstalowanie systemów fasadowych na zawiasach.

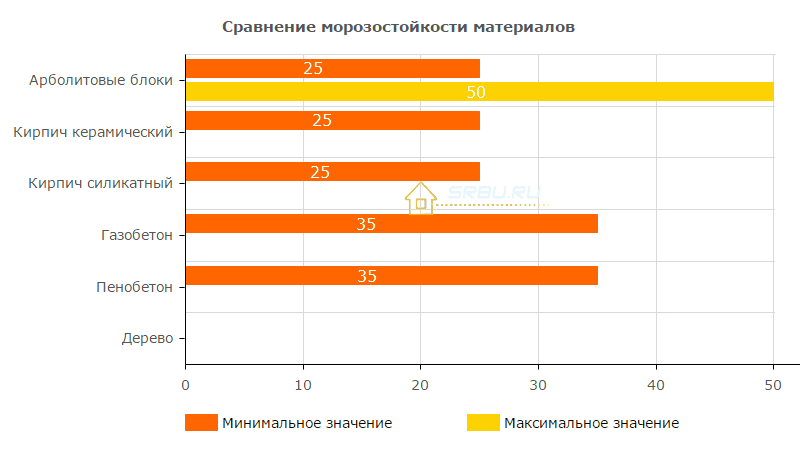

Mrozoodporność

Stopniowe niszczenie produktów podczas zamrażania i rozmrażania następuje w wyniku rozszerzania się zamarzania wody w pustkach. Im więcej zawierają wody, tym mniej cykli zamrażania - rozmrażanie może wytrzymać materiał bez zniszczenia.

Absorpcja wilgoci o niskiej sorpcji zapewnia arbolitowi dobrą odporność na penetrację mrozu. Minimalna wartość to F25 i osiąga F50. Ochrona betonu drzewnego przed bezpośrednim działaniem wilgoci pozwala zwiększyć rzeczywistą mrozoodporność materiału w strukturze. Ponadto istnieją prawdziwe przykłady wykorzystania budynków arbolitów przez 7–10 lat bez uszkodzenia ścian. Mówimy o ścianach, które nie są chronione przed wpływem zewnętrznych czynników środowiskowych.

Skurcz materiału

Uważa się, że arbolit absolutnie nie jest podatny na kurczenie się. Ale małe procesy kurczenia się w pierwszych miesiącach są nadal obecne. Zasadniczo zatrzymują się na etapie dojrzewania bloku w produkcji. Bezkrytyczne zmniejszenie rozmiaru bloku (o 0, 4 - 0, 8%) jest możliwe po umieszczeniu bloków w strukturze.

Pewne zmniejszenie wysokości bloków może nastąpić pod ciężarem leżących powyżej elementów, podłóg i konstrukcji dachowych. Aby zapobiec problemom z wykończeniem, nie zaleca się wykonywania tynkowania w ciągu pierwszych 4 miesięcy po zakończeniu głównego kompleksu robót.

Odporność ogniowa bloków arbolitowych

W przypadku odporności ogniowej bloki arbolitowe mają następujące parametry:

- grupa palności - G1, tj. jest to materiał trudnopalny;

- grupa palności - B1, materiał trudnopalny;

- przez zdolność generowania dymu - D1, materiał o niskiej emisji dymu.

Izolacja akustyczna

Pod względem pochłaniania hałasu bloki arbolitowe przewyższają takie materiały jak cegła i drewno. Współczynnik pochłaniania hałasu bloków arbolit wynosi 0, 17–0, 6 w zakresie akustycznym od 135 do 2000 Hz.

Przepuszczalność pary

Beton drewniany jest materiałem oddychającym, jego przepuszczalność pary wynosi do 35%. Dlatego nie ma wilgoci w domach zbudowanych z tego materiału, a mikroklimat jest wygodny zarówno w zimnie, jak iw ciepłym sezonie.

Wady bloków arbolitovyh

Niezależnie od tego, jak dobry jest arbolit, wady materiałowe są nadal warte poznania i rozważenia.

Kilka wątpliwych momentów może wstrząsnąć determinacją dewelopera:

- 1. Obfitość na rynku bloków o jakości „garażowej”.

Ich wytrzymałość, odporność na przenoszenie ciepła nie są znane nawet producentowi. Istnieją trudności z nabyciem fabryki arbolity w regionach. Powyżej pisaliśmy o najważniejszych momentach produkcji drewnianych bloków betonowych. Jak rozumiesz, po prostu nie jest możliwe wykonanie pewnych zadań w warunkach rzemieślniczych.

- 2. Niewystarczająca dokładność geometrii.

Dokładność geometrii bloku arbolitu jest gorsza niż w przypadku innych lekkich kamieni betonowych (pianobeton, gazobeton). Jest to szczególnie ważne w branżach o dużym udziale pracy fizycznej. Odchylenia wielkości i względnego położenia powierzchni powodują konieczność zwiększenia grubości szwów do 10–15 mm. A to prowadzi do zamarzania murów w szwach, nadmiernego zużycia materiału i zmniejszenia prędkości prac murarskich.

Producenci zalecają stosowanie ciepłych roztworów perlitu do murowania, ale ich przygotowanie jest droższe. Niedawno zaczęto stosować frezowanie powierzchni w celu poprawy geometrii bloków.

- 3. Potrzeba ochrony przed bezpośrednim działaniem wilgoci.

Niezabezpieczone murowanie teoretycznie może być przepuszczalne dla dużych ciśnień wiatru, ale nie uzyskano prawdziwego potwierdzenia tego zjawiska. Nanoszenie tynku na powierzchnię rozwiązuje problemy z przepuszczalnością.

- 4. Wysoki koszt bloków arbolitovyh.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1, 5 раза.

- 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки.

Достоинства арболитовых блоков

Тех, кто решается на строительство по арболитовой технологии, должны вдохновлять ее многочисленные достоинства:

+ 1. Экологичность материала.

Даже входящие в его состав минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Высочайшая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его упругость не требуют устройства мощного и жесткого фундамента. Дополнительным бонусом является сейсмостойкость.

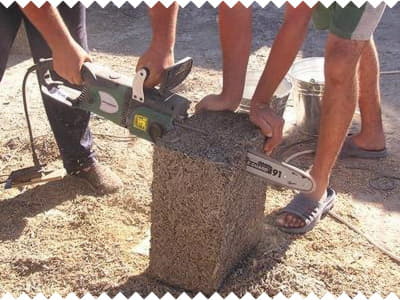

+ 4. Легкость обработки.

+ 5. Простой монтаж крепежа.

В арболит можно вбивать гвозди и вкручивать саморезы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной для малоэтажного строительства прочности позволяет обходиться без дополнительного утепления и получать однослойную структуру стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на небольших объектах.

+ 9. Биологическая стойкость.

+ 10. Негорючесть.